Ёмкостный сигнализатор уровня

Ёмкостный сигнализатор уровня… Сначала, когда только начинал работать с автоматизацией, казалось, что это просто еще один датчик, который должен показывать, есть ли жидкость или нет. Вроде, все понятно: изменяется емкость, изменяется уровень, пип-пип – сигнализация. Но практика показала, что здесь много нюансов. И неправильный выбор, неправильная настройка или неправильный монтаж могут привести к серьезным проблемам, даже к дорогостоящим поломкам. Я хочу поделиться своим опытом, с ошибками и успехами, чтобы, возможно, кому-то это пригодится. Попробуем разобраться в этом не самом простом, но очень полезном приборе.

Принцип работы и особенности ёмкостного сигнализатора уровня

В основе работы лежит изменение электрической ёмкости между датчиком и объектом (например, металлической емкостью). При наполнении емкости ёмкость между датчиком и жидкостью растет. Специальная электроника измеряет это изменение и, достигнув заданного порога, активирует сигнализацию. Сам по себе принцип довольно простой, но вот как его правильно применить – это уже вопрос опыта. Главное отличие от, например, ультразвукового датчика, в том, что ёмкостный сигнализатор уровня не чувствителен к свойствам жидкости (цвет, вязкость и т.д.) и не требует постоянного обслуживания, вроде очистки от конденсата или налета. Это очень важно для работы с агрессивными средами или жидкостями с высокой вязкостью.

Важно понимать, что точность определения уровня зависит от многих факторов: типа жидкости, размеров емкости, наличия металлических предметов в емкости, а также от правильной калибровки датчика. Например, в емкостях с неравномерными стенками или с большим количеством отложений, точность может снижаться. Некоторые производители предлагают специальные датчики для сложных условий, например, для жидкостей с высоким содержанием твердых частиц. Например, в нашем случае с ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования мы часто сталкиваемся с задачами контроля уровня в емкостях, содержащих продукты переработки, в которых присутствует значительное количество твердых частиц. Для таких условий мы рекомендуем использование датчиков с повышенной устойчивостью к загрязнениям и с возможностью регулировки чувствительности.

Выбор типа датчика: пробросной vs. внешнего монтажа

Существуют два основных типа ёмкостных сигнализаторов уровня: пробросные и внешнего монтажа. Пробросные датчики устанавливаются непосредственно в емкость, в то время как внешние датчики монтируются на стенку емкости. Выбор типа зависит от типа емкости, материала ее стенок, а также от требований к точности и надежности. Пробросные датчики обычно более точны, но требуют более сложного монтажа. Внешние датчики проще в монтаже, но могут быть менее точными, особенно в емкостях с толстыми стенками. У нас в компании часто выбирают внешние датчики, если это позволяет конструкция емкости. Это упрощает монтаж и обслуживание.

Например, при монтаже пробросного датчика в емкость из нержавеющей стали, нужно тщательно проверить герметичность соединения, чтобы избежать попадания загрязнений внутрь емкости. Это может привести к некорректной работе датчика и даже к его поломке. А при установке внешнего датчика нужно убедиться, что он надежно закреплен и защищен от механических повреждений. Особенно это важно для емкостей, расположенных в производственных помещениях.

Проблемы и решения при использовании ёмкостных датчиков уровня

Одна из самых распространенных проблем при использовании ёмкостных сигнализаторов уровня – это ложные срабатывания. Это может быть вызвано вибрациями, изменениями температуры, или наличием электромагнитных помех. Для решения этой проблемы необходимо правильно заземлить датчик, экранировать его от электромагнитных помех, а также использовать фильтры для подавления шумов. Еще одна проблема – это влияние влажности на работу датчика. Вода может проникнуть в датчик и изменить его ёмкость, что приведет к ложным срабатываниям. Для защиты от влаги можно использовать герметичные датчики или устанавливать датчики в защищенном от влаги месте.

Когда мы сталкиваемся с ложными срабатываниями, мы всегда начинаем с проверки электропроводки и заземления. Часто проблема оказывается банальной – окислились контакты или нарушена изоляция. Еще один распространенный случай – это неправильная настройка чувствительности датчика. Неправильно настроенная чувствительность может привести к тому, что датчик будет реагировать на незначительные изменения уровня жидкости. В этих случаях необходимо провести калибровку датчика и отрегулировать чувствительность в соответствии с требованиями.

Калибровка Ёмкостного сигнализатора уровня: важный этап настройки

Калибровка – это не просто настройка параметров, это процесс сопоставления показаний датчика с известными значениями уровня жидкости. Это позволяет оптимизировать работу датчика и обеспечить его высокую точность. Процесс калибровки включает в себя несколько этапов: измерение ёмкости датчика при различных уровнях жидкости, построение графика зависимости ёмкости от уровня, и настройку параметров датчика в соответствии с этим графиком. Для калибровки обычно используют специальные калибровочные жидкости, которые имеют точно известные ёмкостные характеристики.

Мы используем специализированное оборудование для калибровки ёмкостных сигнализаторов уровня. Это позволяет нам добиться высокой точности и минимизировать погрешности. Калибровку рекомендуется проводить регулярно, особенно если датчик работает в сложных условиях или если уровень жидкости часто меняется. Нельзя недооценивать важность этого этапа, от его качества зависит надежность всей системы контроля уровня.

Перспективы развития и новые технологии

Ёмкостные сигнализаторы уровня продолжают развиваться. Появляются новые модели с улучшенными характеристиками, такими как повышенная точность, устойчивость к загрязнениям и возможность беспроводной передачи данных. Разрабатываются датчики, которые могут работать в более широком диапазоне температур и давлений. Также разрабатываются датчики, которые могут интегрироваться с системами промышленного интернета вещей (IIoT) для удаленного мониторинга и управления.

В будущем можно ожидать появления еще более интеллектуальных и автономных ёмкостных сигнализаторов уровня. Эти датчики смогут самостоятельно диагностировать неисправности, оптимизировать параметры работы и предупреждать о возможных проблемах. Это позволит снизить затраты на обслуживание и повысить надежность системы контроля уровня. И, конечно, будем следить за развитием технологий, чтобы предоставлять нашим клиентам самые современные и эффективные решения. На данный момент мы активно изучаем возможность интеграции с промышленными сетями LoRaWAN для удаленного мониторинга.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- 3000w cnc оборудование большое отверстие высокой мощности лазерной резки машина цена

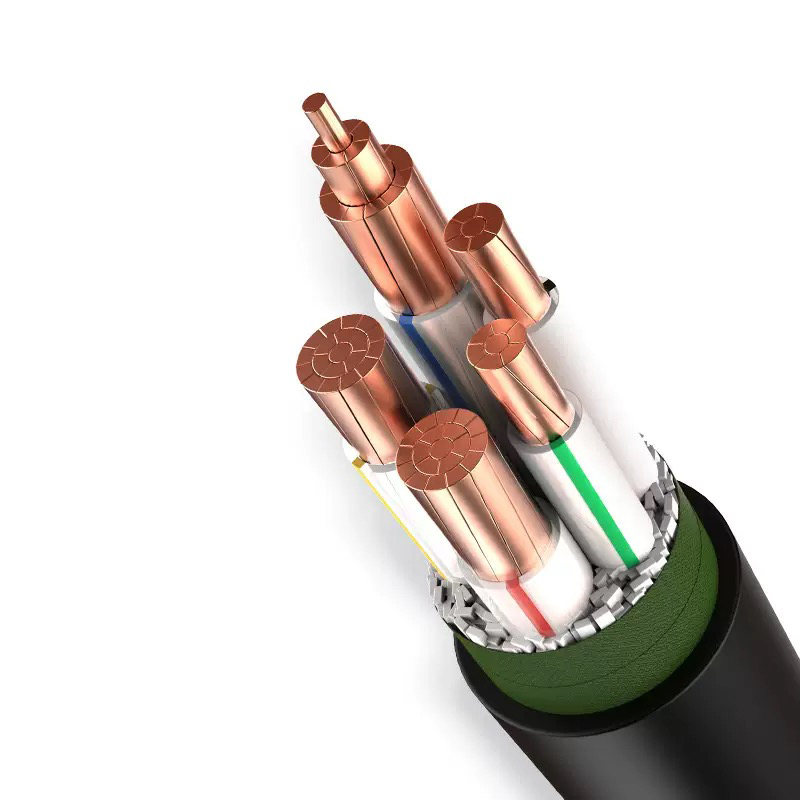

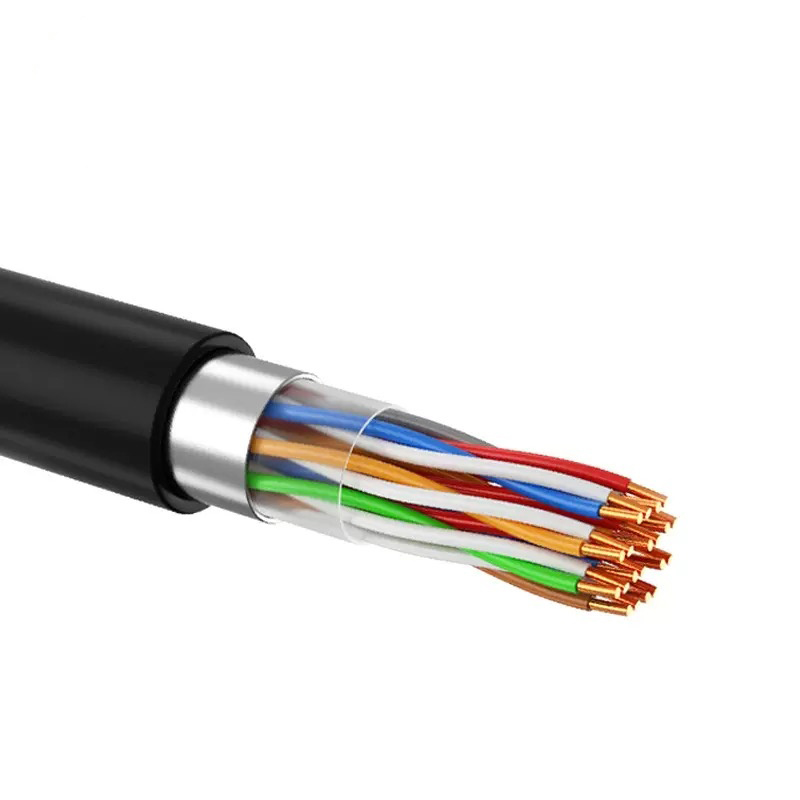

- Поставщики резиновые водонепроницаемый силовой кабель открытый изолированный провод

- Многожильный кабель связи сигнальный управления

- Металлический кнопочный выключатель 16 мм самовозвратный/фиксируемый со светодиодом на большой ток

- Моноблочный радиочастотный сигнализатор уровня

- Основные страны-покупатели для пневматических трехходовых шаровых кранов с внутренней резьбой

- Производитель электрических поплавковых уровнемеров

- Поставщики 19mm металлических кнопочных переключателей с самоблокирующейся лампой и высокой мощностью тока

- Поставщики пневматических шаровых кранов

- Металлические кнопочные выключателисамосбрасывающиеся самоблокирующиеся кольцевые с лампойвыключатели маркера питанияосновные страны-покупатели