Чпу волоконный лазерный резак

ЧПУ волоконный лазерный резак… Как будто вчера это был фантастический аппарат из научно-фантастического фильма. Сейчас это вполне себе реальность, и даже довольно распространенная в определенных нишах. Но, знаете, часто сталкиваюсь с тем, что люди переоценивают его возможности и недооценивают нюансы. Не панацея от всех бед, как многие считают. Поэтому решил поделиться своими наблюдениями и опытом – не маркетинговым, а именно рабочим.

Введение: миф о универсальности

Начну с главного: многие считают, что волоконный лазерный резак заменит станки с ЧПУ, фрезы, лазерные граверы и прочие инструменты. Это не так. Да, он невероятно быстрый и точный при определенных задачах. Но есть ограничения. Текстовые детали, тонкие материалы, сложные узоры с большим количеством мелких элементов – это часто область, где традиционные методы пока выигрывают. Я сам пару раз пытался втиснуть в волоконный лазер проекты, которые потом приходилось дорабатывать на фрезе – трата времени и ресурсов.

Причем не только с материалом. Работа с волоконным лазером требует определенного подхода к подготовке проекта – оптимизации траектории, выбору мощности и скорости реза. Если просто скопировать векторный файл, результат может быть непредсказуемым. Мы, например, в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, часто сталкиваемся с этим, когда клиенты приносят проекты, сделанные 'на коленке'. Результат – испорченный материал и потерянное время.

Материалы и их особенности

Один из ключевых факторов – материал. Волоконный лазер отлично справляется с металлом – сталью, алюминием, нержавейкой. Толщина, конечно, ограничена мощностью лазера, но для большинства задач вполне хватает. Особенно хорошо он себя показывает с нержавеющей сталью – чистота реза, отсутствие подгорания – это огромный плюс. Мы используем волоконный лазер для изготовления различных деталей и комплектующих для наших электромеханических систем, и качество всегда на высоте.

С другими материалами – например, с пластиком или деревом – всё сложнее. Нужно тщательно подбирать параметры, чтобы избежать деформации или подгорания. Мы экспериментировали с акрилом, и оказалось, что для тонких листов нужно использовать очень низкую мощность и высокую скорость. А для более толстых – мощность нужно увеличивать, но при этом контролировать скорость, чтобы не получить оплавление краев. Очень многое зависит от типа пластика – некоторые виды вообще не подходят для резки лазером.

Проблемы, с которыми приходится сталкиваться

Не обошлось и без проблем. Например, часто встречаются проблемы с фокусировкой. Даже самые современные волоконные лазеры требуют периодической настройки фокусировки, особенно при работе с разными материалами и толщинами. Если фокусировка неверная, то качество реза страдает, и приходится переделывать.

Еще одна проблема – пыль. При резке металла образуется много пыли, которая может повредить лазерный блок. Поэтому нужно использовать систему вытяжки и регулярно чистить лазер. Иначе быстро придет время для дорогостоящего ремонта.

Пример из практики: изготовление корпусов для оборудования

Недавно мы использовали волоконный лазер для изготовления корпусов для одного из наших новых блоков управления. Корпус изготавливался из нержавеющей стали, имел довольно сложную форму с большим количеством отверстий и выемок. Благодаря волоконному лазеру мы смогли быстро и точно вырезать все детали, а затем собрать их в единый корпус. По сравнению с фрезеровкой, это сэкономило нам кучу времени и денег.

Конечно, потребовалось время на настройку параметров реза, чтобы избежать деформации металла и обеспечить чистоту реза. Но в итоге результат превзошел все ожидания. Корпус получился идеально ровным, без заусенцев и сколов. Это очень важно для наших клиентов, которые предъявляют высокие требования к качеству.

Перспективы и будущее

ЧПУ волоконный лазер, безусловно, будет продолжать развиваться. Мощность лазеров будет расти, а программное обеспечение станет более удобным и интуитивно понятным. Появятся новые материалы, которые можно будет резать лазером. В перспективе, я думаю, это станет незаменимым инструментом для многих производств. Но важно понимать, что это не волшебная палочка, и для достижения хороших результатов нужен опыт и знания.

ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования

https://www.guodingjidian.ru

Что дальше?

Возможно, стоит углубиться в тему оптимизации траектории реза для сложных деталей или сравнить волоконный лазер с другими видами лазерных резаков для конкретных задач. Опыт – лучший учитель, и постоянное обучение – залог успеха в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кнопка пуска пожарного крана

Кнопка пуска пожарного крана -

Распределительный щит освещения

Распределительный щит освещения -

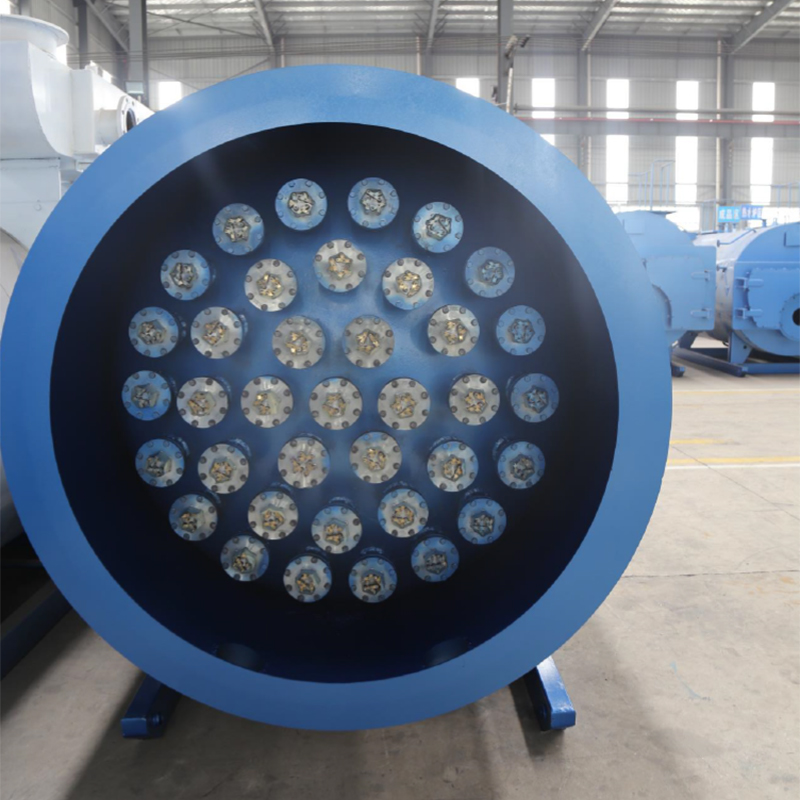

Электрический водогрейный котел

Электрический водогрейный котел -

Регулирующий клапан

Регулирующий клапан -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

Пневматические шаровые краны

Пневматические шаровые краны -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Радиочастотный адмитансный сигнализатор уровня

Радиочастотный адмитансный сигнализатор уровня -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией

Связанный поиск

Связанный поиск- Основной покупатель высокой яркости цифровой амперметр индикаторный свет

- Производитель комплектов систем управления плк

- Производитель силовых шкафов

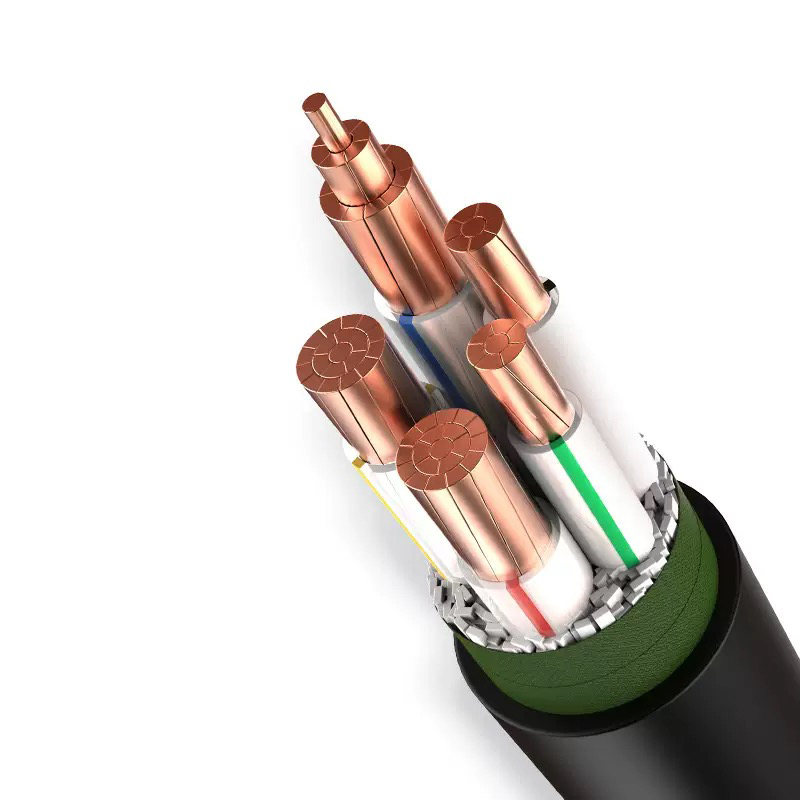

- Производитель кабеля связи

- Производитель металлический кнопочный переключатель двойной триколор с лампой

- Пневмоприводной трехходовой резьбовой шаровой кран

- Универсальный переключатель трёхпозиционный реверсивный с переключением между двумя источниками питания

- Производитель изолированных резервуаров для воды из нержавеющей стали

- Магнитный уровнемер с выходным сигналом 4-20 ма

- Основные покупатели вибровыключателей уровня