Цена plc программирования управления кипения формы и промывки системы

В сфере автоматизации производственных процессов часто встречаются ситуации, когда простое внедрение ПЛК программирования управления кипения не решает поставленных задач. Многие изначально воспринимают это как черно-белую проблему: установил ПЛК – проблема решена. Но на практике, помимо логики работы самого ПЛК, возникает целый комплекс вопросов, связанных с датчиками, исполнительными механизмами, алгоритмами и, конечно же, управлением кипения формы и промывки системы в целом. Мы столкнулись с этим неоднократно, и хочу поделиться своими наблюдениями и практическими примерами, от успешных до, к сожалению, не очень.

Проблема простого управления циклом: За пределами базовых настроек

Часто заказчики стремятся к простому цикличному управлению – кипячение, выдержка, формовка, промывка. На бумаге это выглядит элегантно, но в реальном производстве процесс гораздо сложнее. Необходимо учитывать множество параметров: давление, температуру, уровень, расход, состав рабочей жидкости, свойства материала. Простое подключение датчиков и настройка триггеров 'включить/выключить' часто приводит к нестабильной работе, перепадам качества продукции и повышенному износу оборудования. Мы однажды проектировали систему для производства полимерных деталей. Изначально заказчик хотел простой цикл, но, после нескольких месяцев работы, выяснилось, что необходима динамическая корректировка параметров кипячения в зависимости от температуры входящего сырья и влажности окружающей среды. Простого ПЛК недостаточно, нужна более сложная математическая модель и алгоритмы управления.

Ключевая сложность часто кроется в точном определении оптимальных параметров для каждого конкретного случая. Слишком агрессивное кипячение может привести к деградации материала, а недостаточное – к образованию дефектов. Кроме того, необходимо учитывать влияние различных факторов, таких как загрязнение системы, изменения в составе рабочей жидкости и т.д. Тут важно не только выбрать правильные датчики, но и правильно их откалибровать и настроить систему фильтрации данных.

Датчики: Правильный выбор – половина успеха

Выбор датчиков – это критически важный этап проектирования. Не стоит экономить на качестве датчиков, особенно на датчиках температуры и давления. Неточные или ненадежные датчики могут привести к серьезным проблемам в работе системы. Мы часто сталкиваемся с ситуациями, когда заказчики пытаются сэкономить на датчиках, в итоге тратя гораздо больше денег на ремонт оборудования и перенастройку системы. В качестве надежных датчиков для управления кипения формы и промывки системы мы рекомендуем использовать датчики от известных производителей, таких как Endress+Hauser, WIKA или Siemens. Важно учитывать не только диапазон измерений и точность, но и устойчивость датчиков к агрессивным средам и механическим воздействиям.

Кроме стандартных датчиков, в некоторых случаях может потребоваться использование специализированных датчиков. Например, для контроля уровня жидкости в емкостях с гелеобразными материалами могут потребоваться ультразвуковые или радарные датчики. Также, для контроля качества промывки может потребоваться использование датчиков цвета или консистенции.

Исполнительные механизмы: Точность и надежность

Исполнительные механизмы – это 'мышцы' системы автоматизации. От их качества и надежности напрямую зависит эффективность работы системы. В качестве исполнительных механизмов для управления кипения формы и промывки системы обычно используются электромагнитные клапаны, насосы, нагреватели и мешалки. Важно правильно подобрать исполнительные механизмы по мощности, скорости и точности управления. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают исполнительные механизмы, которые не соответствуют требованиям процесса, что приводит к снижению эффективности и повышенному износу оборудования.

При выборе насосов для промывки системы важно учитывать характеристики рабочей жидкости, требуемый расход и давление. Также, необходимо учитывать возможность использования насосов с переменной частотой вращения, что позволяет точно регулировать расход жидкости и снижать энергопотребление. В качестве электромагнитных клапанов рекомендуется использовать клапаны с двойным уплотнением, что обеспечивает надежность и долговечность работы системы.

Проблемы фильтрации данных и алгоритмов управления

Собранные датчиками данные – это лишь сырье. Для получения полезной информации необходимо выполнить их обработку и фильтрацию. В противном случае, система управления может реагировать на случайные помехи и давать неверные результаты. Мы используем различные методы фильтрации данных, такие как скользящее среднее, фильтр Калмана и метод частиц. Выбор метода фильтрации зависит от характера шума и требуемой точности данных. Важно также учитывать возможность использования алгоритмов машинного обучения для улучшения качества фильтрации данных.

Алгоритмы управления должны обеспечивать стабильную и надежную работу системы. В зависимости от сложности процесса могут использоваться различные типы алгоритмов управления, такие как PID-регулятор, адаптивный регулятор и нелинейный регулятор. Выбор алгоритма управления зависит от характеристик процесса и требуемой точности управления. Мы часто используем комбинацию различных алгоритмов управления для достижения оптимальных результатов.

Пример: Управление процессом промывки в химической промышленности

Один из наших клиентов – химическое предприятие, производящее сложные органические соединения. Они столкнулись с проблемой неэффективной промывки оборудования, что приводило к загрязнению продукции и снижению ее качества. Изначально они использовали простой цикл промывки с заданным временем и расходом жидкости. После анализа процесса мы обнаружили, что необходимо учитывать концентрацию загрязнений в промывной жидкости и температуру оборудования. Мы разработали систему управления, которая автоматически регулировала расход жидкости и время промывки в зависимости от этих параметров. Это позволило значительно повысить эффективность промывки и улучшить качество продукции.

Отладка и мониторинг: Непрерывный контроль

Даже после внедрения системы автоматизации необходимо постоянно отслеживать ее работу и проводить периодическую отладку. Это позволяет выявлять и устранять проблемы на ранней стадии и предотвращать серьезные сбои в работе системы. Мы используем различные инструменты для мониторинга системы, такие как SCADA-системы и системы анализа данных. Эти инструменты позволяют отслеживать состояние оборудования, контролировать параметры процесса и генерировать отчеты об эффективности работы системы.

Важно также проводить регулярную калибровку датчиков и настройку алгоритмов управления. Это позволяет поддерживать точность работы системы и обеспечивать стабильное качество продукции. Мы рекомендуем проводить калибровку датчиков не реже одного раза в год. Также, необходимо периодически проверять правильность работы алгоритмов управления и при необходимости корректировать их.

Ошибки, которых следует избегать

Во время работы с ПЛК программирования управления кипения формы и промывки системы часто допускают некоторые ошибки. Одна из самых распространенных ошибок – это неправильный выбор датчиков и исполнительных механизмов. Не менее распространенной ошибкой является неправильная настройка алгоритмов управления. Также, часто допускают ошибку, игнорируя необходимость регулярной калибровки датчиков и настройки алгоритмов управления.

Еще одна распространенная ошибка – это отсутствие документации. Документация должна содержать описание системы, алгоритмов управления, параметров датчиков и исполнительных механизмов. Это позволяет быстро решать проблемы и проводить периодическую отладку системы.

Заключение

Автоматизация процессов управления кипения формы и промывки системы на основе ПЛК программирования управления кипения – это сложная, но выполнимая задача. Для ее успешного решения необходимо учитывать множество факторов, от выбора датчиков и исполнительных механизмов до разработки алгоритмов управления и мониторинга системы. Следуя нашим рекомендациям, вы сможете создать эффективную и надежную систему автоматизации, которая обеспечит стабильное качество продукции и снизит затраты на производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обратные клапаны

Обратные клапаны -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

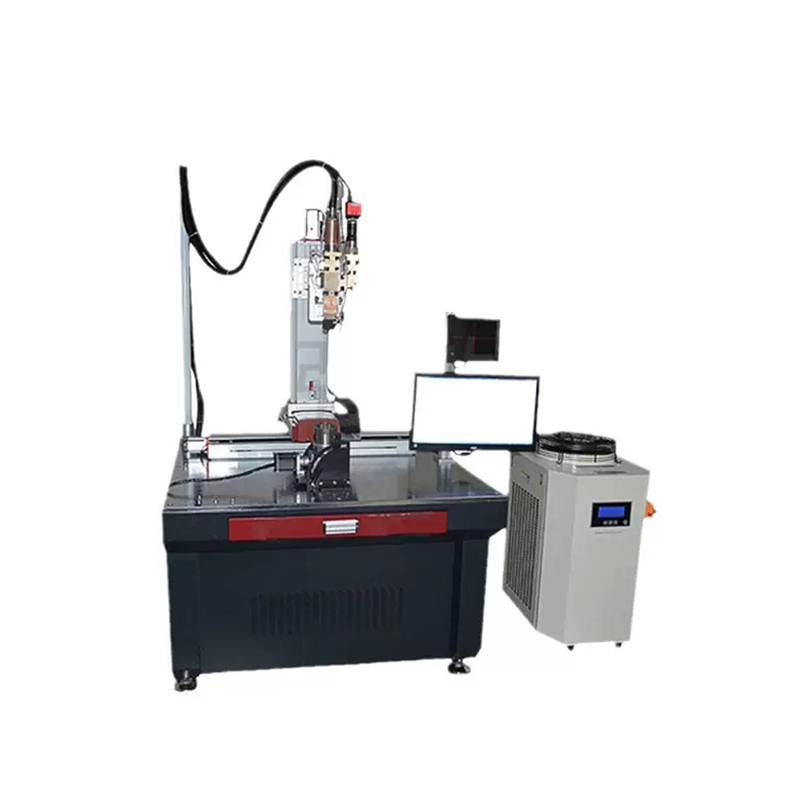

Система управления ПЛК

Система управления ПЛК -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Переключатель

Переключатель -

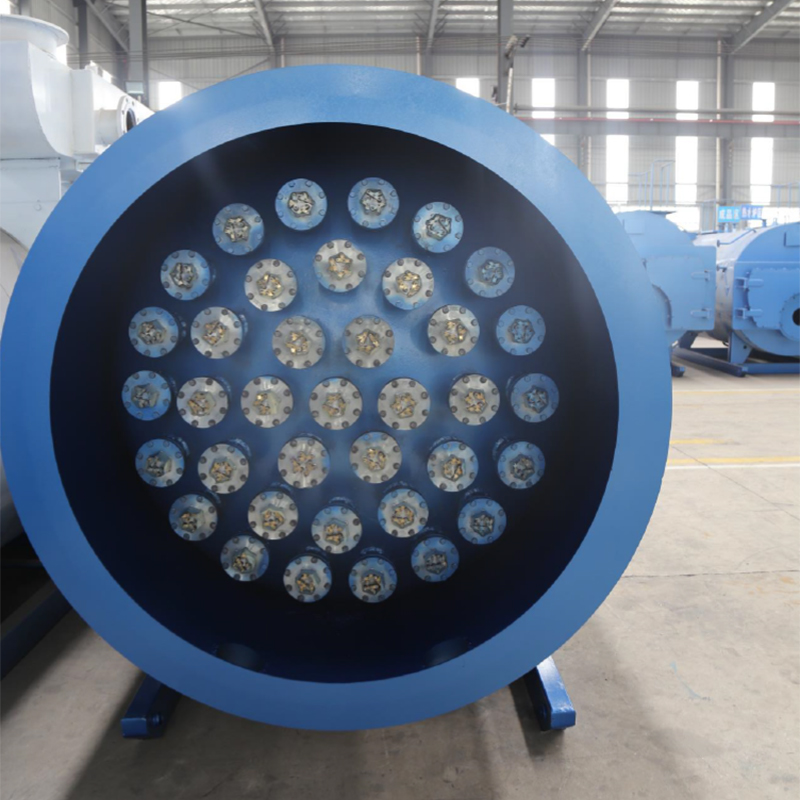

Электрический водогрейный котел

Электрический водогрейный котел -

Распределительный щит освещения

Распределительный щит освещения -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

.jpg) Магнитнопоплавковый указатель уровня

Магнитнопоплавковый указатель уровня -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Приборный щит

Приборный щит

Связанный поиск

Связанный поиск- Цена машины лазерной резки металла

- Цена шкафа управления с защитой от дождя и пыли

- Основные покупатели двухпозиционного пятиходового пневматического управляющего электромагнитного клапана 24в

- Производитель провода контрольного кабеля bv

- Производители шкафов учета

- Крупнейшие покупатели систем вываривания форм

- Ведущий покупатель взрывозащищенных силовых распределительных коробок из нержавеющей стали

- Цена на низковольтное распределительное устройство ggd

- Производитель коррозионностойких вилочных переключателей уровня

- Ведущий покупатель оборудования для резки листового металла и труб