Цена системы управления плк для автоматизации промышленной водоподготовки и автоматической системы управления

Водоподготовка – это, казалось бы, простая задача. Но если говорить о промышленных масштабах, о стабильности и качестве конечного продукта, то здесь без автоматизации никуда. Часто, начиная проект системы управления ПЛК для автоматизации промышленной водоподготовки, попадаешь в ловушку избыточного функционала, переплаты и дальнейших сложностей с поддержкой. Хочется сразу сказать: не всегда самое дорогое решение – самое лучшее. Более того, многие упускают из виду важность не только самого ПЛК, но и интеграции с другими системами – SCADA, MES, и, конечно, с системами контроля качества воды. Я повидал много проектов, где 'отличное' ПЛК-решение в итоге оказалось слабым местом всей системы.

Основные этапы проектирования и реализации системы автоматизации

Процесс проектирования автоматической системы управления, особенно для водоподготовки, – это комплексный процесс, который начинается с детального анализа технологического процесса. Нельзя просто взять готовый проект и адаптировать его под свои нужды. Нужно понимать все этапы, все точки контроля и управления, все взаимосвязи между ними. Например, если речь идет о подготовке питьевой воды, то уже учитываются строжайшие санитарные нормы, требования к качеству и т.д. И это напрямую влияет на выбор датчиков, исполнительных механизмов и логики управления.

Следующий этап – выбор оборудования. Здесь ключевую роль играет не только функциональность, но и надежность, долговечность и стоимость обслуживания. Важно учитывать климатические условия эксплуатации, наличие квалифицированного персонала для обслуживания системы. Часто недооценивают важность резервирования – обеспечение отказоустойчивости системы. Если один ПЛК выходит из строя, то система должна продолжать работу в автоматическом режиме, пусть и в режиме пониженной функциональности.

ПЛК vs. SCADA: выбор оптимального решения

Вопрос выбора между ПЛК и SCADA часто встает в начале любого проекта автоматизации. ПЛК – это устройство управления, которое выполняет логику управления, обрабатывает данные с датчиков и управляет исполнительными механизмами. SCADA – это система диспетчерского управления и сбора данных, которая предоставляет пользователю возможность мониторинга состояния системы, визуализации данных и управления параметрами технологического процесса. В систем управления ПЛК, зачастую, ПЛК и SCADA работают вместе, но их функции разделены. Не всегда нужно сразу внедрять полноценную SCADA-систему. Для простых задач может быть достаточно ПЛК с локальным дисплеем и возможностью удаленного мониторинга через веб-интерфейс.

Я работал над проектом, где изначально планировали внедрение сложной SCADA-системы для контроля всех параметров водоподготовки. Но в процессе проектирования выяснилось, что большая часть данных нужна только для локального мониторинга и управления. В итоге, решили использовать ПЛК с интегрированным веб-интерфейсом и небольшим сервером для хранения данных. Это позволило значительно снизить стоимость проекта и упростить дальнейшее обслуживание. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, как производитель электромеханического и автоматизированного оборудования, предлагает широкий спектр решений, которые могут помочь в выборе оптимального оборудования для автоматизации водоподготовки.

Опыт внедрения и типичные проблемы

В одном из проектов, где мы автоматизировали систему обратного осмоса, возникла проблема с контролем качества воды. Изначально планировали использовать датчики для измерения pH, проводимости и других параметров. Но оказалось, что эти датчики не всегда дают точные результаты в условиях реального производства. Пришлось внедрить систему калибровки датчиков и использовать алгоритмы фильтрации данных. Это потребовало дополнительных затрат на разработку и настройку, но в конечном итоге позволило обеспечить стабильное качество воды. Еще одна распространенная проблема – это интеграция с существующими системами. Если на объекте уже установлены какие-то системы автоматизации, то их необходимо интегрировать с новой системой управления. Это может быть сложной задачей, особенно если системы используют разные протоколы и форматы данных.

Одним из ключевых моментов, который часто упускают из виду, является обучение персонала. Даже самая современная система управления будет бесполезна, если персонал не умеет ее использовать и обслуживать. Необходимо проводить регулярное обучение персонала, чтобы он мог быстро реагировать на любые аварийные ситуации и поддерживать систему в рабочем состоянии.

Интеграция с системами контроля качества и MES

Современные системы автоматической системы управления водоподготовкой должны быть интегрированы с системами контроля качества воды (QC) и MES (Manufacturing Execution System). Интеграция с QC позволяет автоматически контролировать качество воды на всех этапах технологического процесса и принимать соответствующие меры в случае отклонений. Интеграция с MES позволяет отслеживать производственный процесс, контролировать расход сырья и материалов, оптимизировать производственные затраты. Например, данные о качестве воды можно передавать в MES систему, чтобы отслеживать эффективность работы оборудования и выявлять потенциальные проблемы.

Сейчас наблюдается тенденция к использованию облачных технологий в автоматизации водоподготовки. Облачные платформы позволяют собирать и анализировать данные с удаленных объектов, проводить прогнозирование и оптимизировать производственные процессы. Это особенно актуально для компаний, у которых есть несколько производственных площадок. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования предлагает решения для интеграции с различными облачными платформами.

Заключение: надежность и масштабируемость – ключевые факторы

Выбор системы управления ПЛК для автоматизации промышленной водоподготовки – это ответственный шаг, который требует тщательного анализа всех факторов. Важно учитывать не только функциональность и стоимость оборудования, но и надежность, масштабируемость и возможность интеграции с другими системами. Не стоит экономить на качестве оборудования и обучении персонала. Ведь от этого напрямую зависит стабильность и качество конечного продукта. В конечном итоге, грамотно спроектированная и реализованная система автоматизации позволит оптимизировать производственные процессы, снизить эксплуатационные затраты и повысить конкурентоспособность предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сигнальная лампа

Сигнальная лампа -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Переключатель

Переключатель -

Кнопка пуска пожарного крана

Кнопка пуска пожарного крана -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

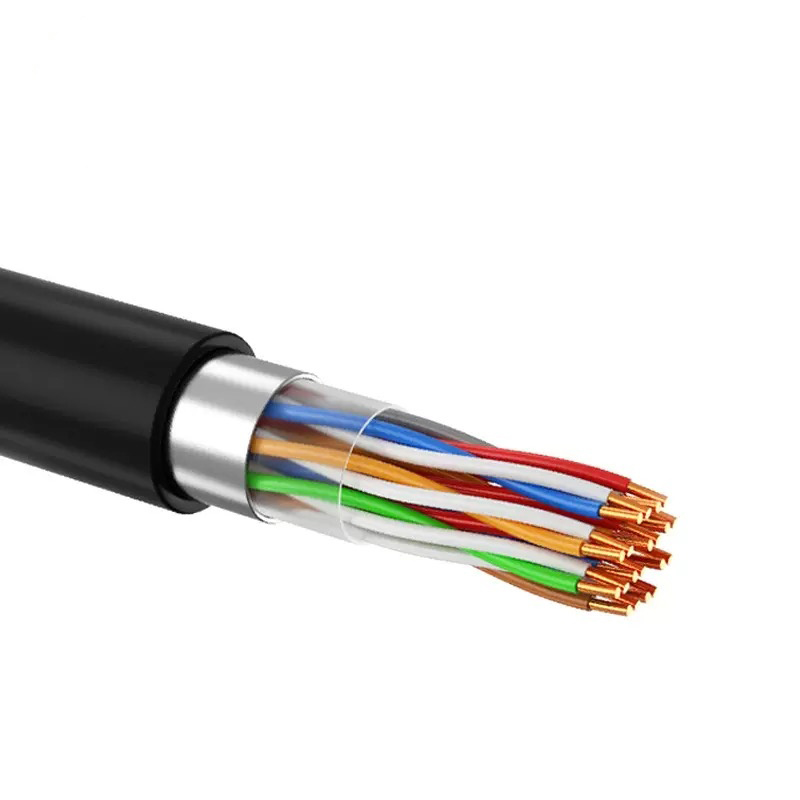

Телекоммуникационные кабели

Телекоммуникационные кабели -

.jpg) Магнитнопоплавковый указатель уровня

Магнитнопоплавковый указатель уровня -

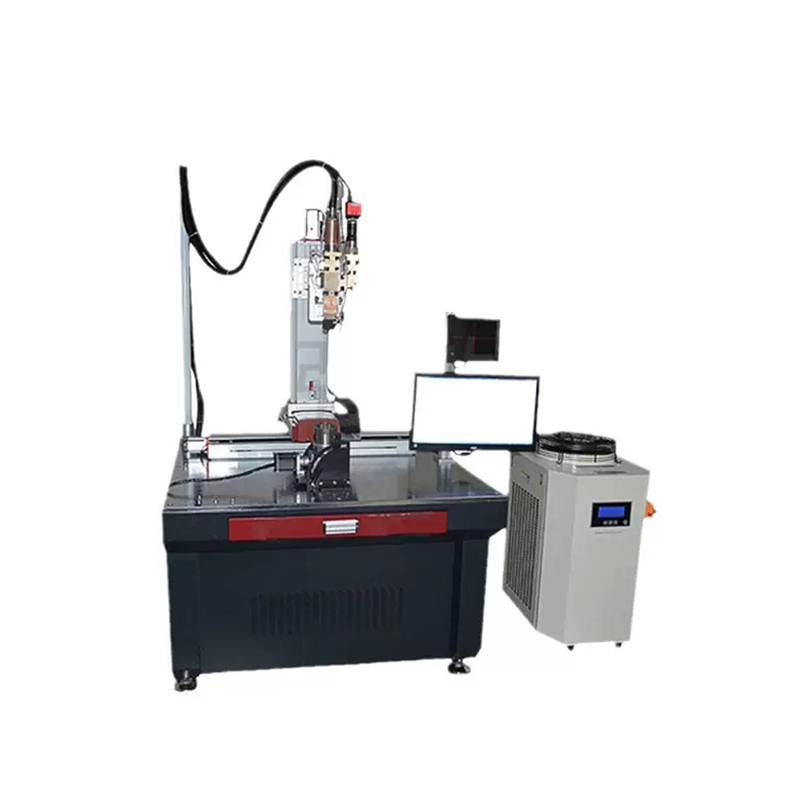

Автоматическая сварочная машина

Автоматическая сварочная машина -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

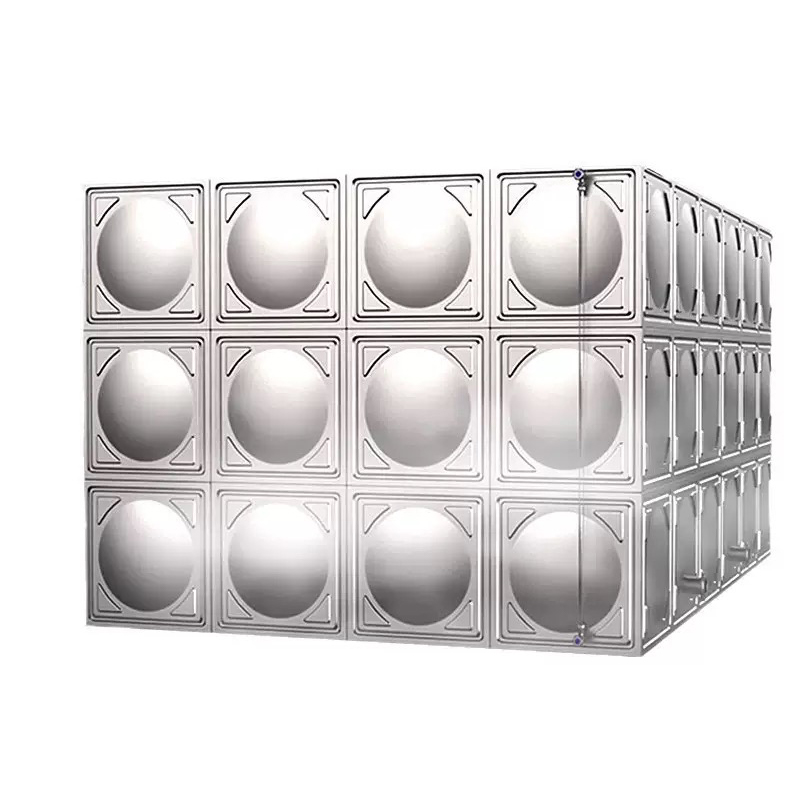

Пожарный резервуар для воды

Пожарный резервуар для воды

Связанный поиск

Связанный поиск- Основные покупатели радиочастотных кондуктометрических сигнализаторов уровня

- Термостойкий стеклянный уровнемер

- Поставщики магнитных поплавковых уровнемеров с боковым и верхним креплением

- Коммутатор управляемый во взрывобезопасном исполнении

- Основная страна-покупатель для пневматического поворотного клапана с мягким уплотнением

- Производитель провода контрольного кабеля квв

- Кабель управления kvvp

- Ведущий покупатель станков волоконно-оптической лазерной резки с чпу

- Цена на взрывозащищенную коробку

- Ведущий покупатель промышленных взрывозащищенных распределительных коробок