Цена ротационного отсечного сигнализатора уровня материала контроллер бункера уровня

В последнее время все чаще сталкиваюсь с вопросами повышения эффективности работы складов и производственных линий, и одним из ключевых факторов является точное и надежное управление уровнем материала. Иногда кажется, что все решается простым датчиком и выключателем, но реальность, как всегда, гораздо сложнее. Неправильно подобранный или настроенный контроллер бункера уровня может привести к переполнению, недозаполнению, а в худшем случае – к простою всего производственного процесса. В моей практике часто встречаются ситуации, когда компании, инвестировавшие значительные средства в автоматизацию, оказываются в тупике из-за неверно выбранного решения для контроля уровня.

Проблема точного определения уровня: больше, чем просто датчик

С самого начала, хочу обозначить одну важную вещь: просто наличие датчика уровня не гарантирует успеха. Существует множество типов датчиков – ультразвуковые, емкостные, весовые, оптические… Каждый из них имеет свои преимущества и недостатки, особенно в зависимости от типа материала, условий эксплуатации и требуемой точности. Например, ультразвуковые датчики прекрасно подходят для сыпучих материалов, но могут давать сбой при наличии пыли или пара. Емкостные датчики, напротив, более устойчивы к загрязнениям, но требуют контакта с материалом. Выбор правильного датчика – это только первый шаг. Далее, возникает вопрос с обработкой сигнала и его интерпретацией для управления системой подачи материала.

Часто на этапе проектирования недооценивают необходимость калибровки и настройки датчиков, а также алгоритмов управления. Это приводит к постоянным проблемам с неточностью показаний и, как следствие, к неэффективной работе системы. Например, однажды мы работали на цементном заводе, где использовался емкостной датчик уровня. Первое время все работало как часы, но через несколько месяцев показания датчика стали сбиваться, и бункер периодически переполнялся. При выяснении причин оказалось, что датчик был загрязнен мельчайшими частицами цемента. Регулярная очистка и калибровка значительно улучшили ситуацию.

Типы ротационного отсечного сигнализатора уровня материала и их применение

Если речь заходит о более сложных системах, то в поле зрения попадают ротационные отсечные сигнализаторы уровня материала. Они отличаются повышенной надежностью и устойчивостью к агрессивным средам, что делает их идеальным выбором для работы с крупными, сыпучими материалами. В моей практике применялись как механические, так и электронные версии этих устройств. Механические версии, как правило, проще в обслуживании и более надежны в условиях отсутствия электромагнитных помех. Электронные версии позволяют получать более точные данные и интегрироваться с системами автоматизации.

При выборе ротационного отсечного сигнализатора важно учитывать материал, с которым он будет работать, а также требуемый уровень точности. Например, для работы с абразивными материалами лучше выбирать сигнализаторы с усиленным корпусом и специальными уплотнениями. Также, стоит обратить внимание на наличие встроенных функций самодиагностики и возможности удаленного мониторинга. Многие современные модели оснащены встроенными контроллерами, что позволяет снизить стоимость системы и упростить ее интеграцию в существующую инфраструктуру.

Не стоит забывать и о системах сигнализации, которые оповещают о достижении критических уровней материала. Это позволяет оперативно реагировать на возможные проблемы и предотвращать аварийные ситуации. Например, можно настроить сигнализацию на срабатывание при переполнении бункера или при недостатке материала. Сигналы могут передаваться как визуально (световая индикация), так и звуково, а также отправляться на диспетчерский пульт.

Контроллеры уровня: сердце системы автоматизации

Я бы сказал, что контроллер бункера уровня – это фактически “мозг” всей системы. Именно он отвечает за сбор данных с датчиков, их обработку и принятие решений о подаче материала. Современные контроллеры обладают широким спектром функций, включая возможность управления двигателями подачи, регулировки скорости подачи материала, а также ведения статистики и формирования отчетов.

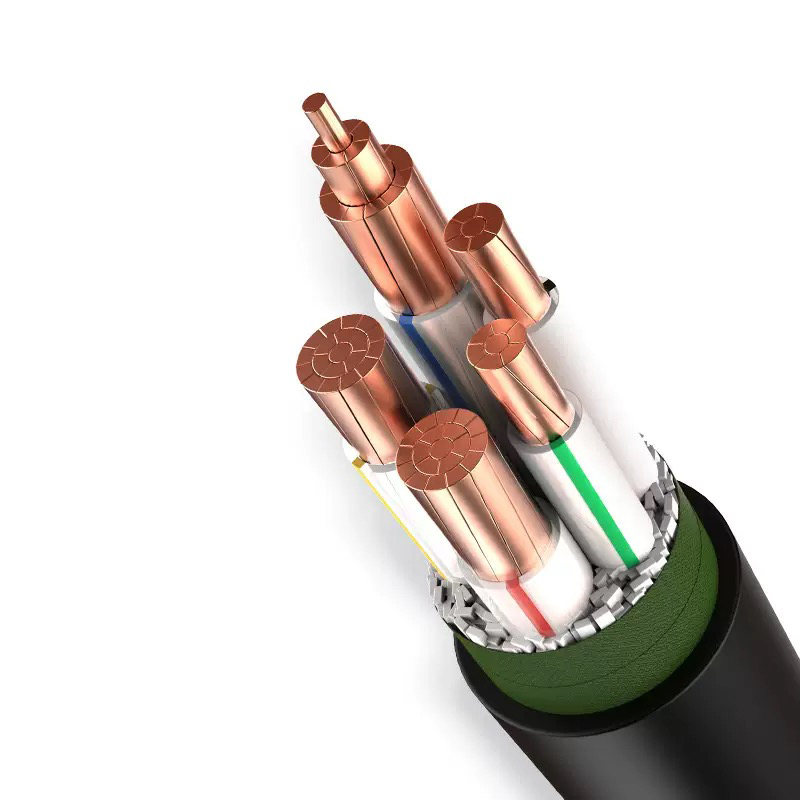

При выборе контроллера необходимо учитывать несколько факторов, таких как количество датчиков, тип управляемого оборудования, а также требования к точности и надежности. Важно также обращать внимание на наличие встроенных коммуникационных интерфейсов, таких как Modbus, Profibus, Ethernet. Это позволит интегрировать контроллер с другими системами автоматизации предприятия. Например, контроллер может быть подключен к системе SCADA для удаленного мониторинга и управления.

Проблемы интеграции и их решение

Интеграция нового контроллера бункера уровня в существующую систему может быть сопряжена с определенными трудностями. Например, может потребоваться переработка существующего программного обеспечения или доработка аппаратной части. В нашей компании ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования часто сталкиваемся с подобными задачами. В таких случаях, мы предлагаем комплексный подход, включающий в себя консультации, проектирование, монтаж и пусконаладку.

Одним из распространенных проблем является несовместимость между контроллером и датчиками. Необходимо убедиться, что датчики поддерживаются контроллером и что между ними можно установить правильные коммуникационные соединения. Также, важно обратить внимание на наличие драйверов и библиотек для работы с датчиками. Если необходимо, можно разработать собственные драйверы.

Практический пример: оптимизация работы цементного бункера

Один из наших клиентов, крупный цементный завод, обратился к нам с проблемой неэффективной работы цементного бункера. Бункер периодически переполнялся, а иногда и недозаполнялся, что приводило к простою производственной линии. После проведения диагностики выяснилось, что старый контроллер был устарел и не мог адекватно обрабатывать данные с нового датчика уровня. Мы предложили заменить старый контроллер на современный, с расширенным функционалом и поддержкой протокола Modbus. После установки нового контроллера и настройки алгоритмов управления, проблема была решена. Бункер начал работать стабильно и эффективно.

Это пример того, как правильный выбор и настройка контроллера уровня может существенно повысить эффективность работы цементного завода. Мы также предлагаем услуги по оптимизации работы существующих систем автоматизации, включая модернизацию контроллеров и датчиков, а также разработку новых алгоритмов управления.

Перспективы развития систем управления уровнем материала

В будущем, системы управления уровнем материала будут становиться все более интеллектуальными и автономными. Например, будут использоваться системы машинного обучения для прогнозирования уровня материала и оптимизации графика подачи. Также, будет развиваться технология беспроводной связи, что позволит удаленно мониторить и управлять системами управления уровнем материала. Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования активно разрабатываем новые решения в этой области, и уверены, что в ближайшем будущем системы управления уровнем материала станут неотъемлемой частью любого современного производства.

Помимо вышеперечисленного, нас волнует вопрос интеграции данных с датчиков уровня в системы аналитики данных, что позволит выявлять скрытые закономерности и оптимизировать производственные процессы на более глубоком уровне. Например, можно анализировать зависимость между уровнем материала и другими параметрами процесса, такими как температура, влажность, давление. Это позволит выявлять причины возникновения проблем и предотвращать их повторение.

Заключение

В заключение хочу сказать, что управление уровнем материала в бункерах – это не просто техническая задача, а комплексная проблема, требующая системного подхода. Правильный выбор датчиков, контроллеров, а также разработка оптимальных алгоритмов управления – залог эффективной работы склада и производственной линии. Если у вас возникли вопросы или вам нужна помощь в выборе решения, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индикаторная лампа

Индикаторная лампа -

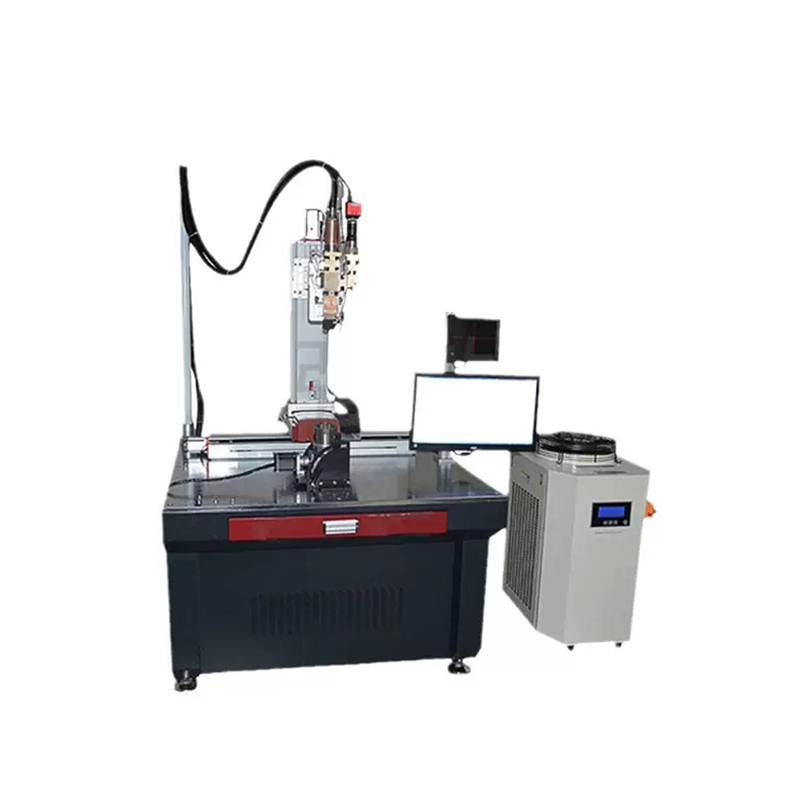

Автоматическая сварочная машина

Автоматическая сварочная машина -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

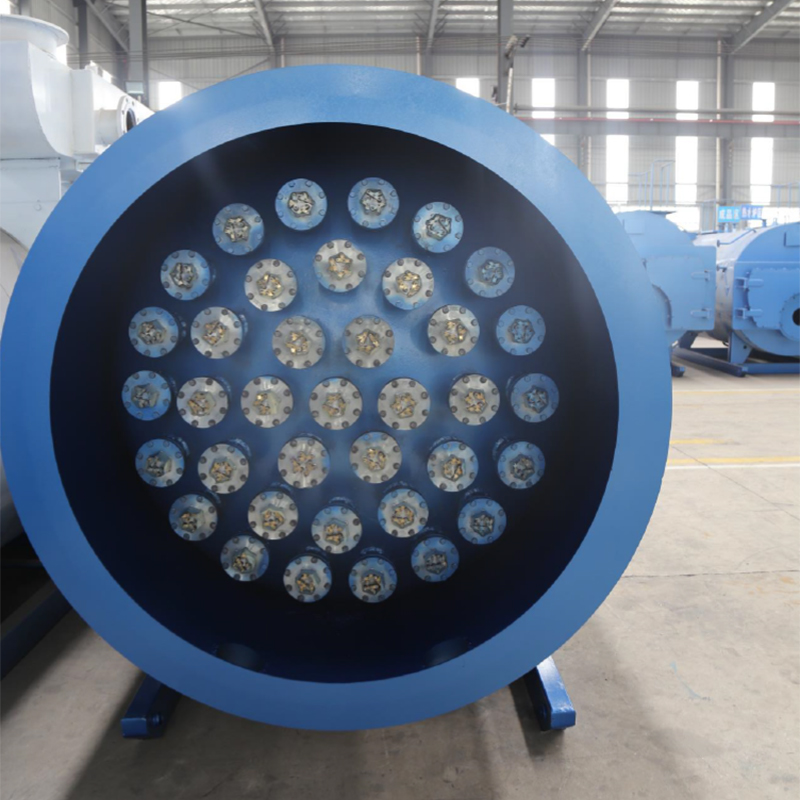

Система промывки и варки форм

Система промывки и варки форм -

Поворотный клапан

Поворотный клапан -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Электрические шаровые клапаны

Электрические шаровые клапаны -

Электрический водогрейный котел

Электрический водогрейный котел -

Шкаф управления

Шкаф управления -

Обратные клапаны

Обратные клапаны -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр

Связанный поиск

Связанный поиск- Цены на магнитный поплавковый уровнемер с дистанционной заслонкой

- Производители низковольтных распределительных устройств

- Поставщики акустического сажеочистителя для удаления пыли

- Производитель водонепроницаемый модель мини компактный предупредительный свет сигнализации огни

- Поставщики дросселирующих устройств для сопловых расходомеров

- Цена контроллера ротационного отсекателя уровня 220в

- Цена поплавкового уровнемера с дистанционной передачей

- Поставщики стеклянного трубчатого уровнемера со встроенной шкалой

- Поставщики поплавковых уровнемеров из нержавеющей стали

- Производитель поплавковых уровнемеров с герконом

.jpg)