Фланцевый буйковый преобразователь уровня

Часто вижу вопросы и недопонимания вокруг фланцевого буйкового преобразователя уровня. Многие считают, что это просто датчик, показывающий уровень. Да, это его основная функция, но реальное применение – это гораздо больше. От выбора корпуса до правильной калибровки и последующей интеграции в систему управления – тут куча нюансов, которые легко упустить. Я много лет занимаюсь автоматизацией, и могу сказать, что именно в этой области многие допускают ошибки, приводящие к сбоям и, как следствие, к дорогостоящим простоям. В общем, хочу поделиться тем, что накопилось за время работы. Не претендую на абсолютную истину, это скорее выжимка опыта, который, надеюсь, будет полезен.

Основные типы и особенности конструкции

Прежде всего, стоит говорить о разновидностях. Существуют фланцевые буйковые датчики уровня, предназначенные для разных сред: от жидкостей и сыпучих материалов до более агрессивных сред, вроде химикатов. Материал корпуса – это ключевой момент, особенно если речь идет о сложных условиях эксплуатации. Помимо материалов, важны и конструкция буйка – его материал, форма, наличие специального покрытия. Некоторые производители предлагают буйки с возможностью регулировки жесткости – это позволяет адаптировать датчик к различной плотности материалов. Слышал истории, как из-за неправильно подобранного буйка датчик быстро выходил из строя, даже при соблюдении всех остальных параметров. Впрочем, это легко исправить, если правильно подойти к выбору.

Важно понимать, что выбор типа фланцевого буйкового преобразователя уровня напрямую зависит от конкретной задачи. Не стоит брать универсальный вариант, если есть возможность подобрать более подходящий. Например, для работы с абразивными материалами нужно использовать корпус с усиленным износостойким покрытием, а для высоких температур – датчик с термостойким буйком. Иногда требуется использовать датчики с дополнительными функциями, например, с функцией компенсации температуры среды, чтобы повысить точность измерений.

При выборе необходимо учитывать рабочее давление и температуру среды. Иначе просто не будет надежной работы устройства. Я однажды видел проект, где датчик был установлен в емкость с высокой температурой, а производитель не указал температурный диапазон датчика. И как следствие, датчик вышел из строя через несколько месяцев. Это был печальный опыт, который заставил меня внимательнее относиться к техническим характеристикам. Конструкция фланца тоже важна – он должен обеспечивать герметичность и надежное крепление к емкости. Часто мы сталкиваемся с проблемами, когда фланцы плохо прилегают, что приводит к утечкам и, как следствие, к неточным измерениям.

Подключение и калибровка: критические моменты

Просто подключить датчик к контроллеру – недостаточно. Необходима тщательная калибровка. Часто это недооценивают, считая, что датчик сразу начнет выдавать точные данные. На самом деле, калибровка – это процесс, требующий внимания и аккуратности. Важно правильно установить точку нуля и точку максимального уровня, а также учесть влияние температуры среды на показания датчика. Мы часто используем специальные калибровочные станции для этого, но можно обойтись и стандартным оборудованием, если следовать правилам.

Особое внимание стоит уделить правильному подключению датчика к электрической схеме. Неправильное подключение может привести к повреждению датчика или контроллера. Всегда сверяйтесь с документацией производителя и используйте только сертифицированные кабели и разъемы. Иногда возникают проблемы с экранированием кабеля, что может вызывать помехи и сбои в работе датчика. Рекомендую использовать экранированные кабели и заземлять датчик, чтобы минимизировать влияние внешних помех. Я лично всегда стараюсь визуально проверять подключение перед включением питания – это помогает избежать многих проблем.

У нас в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования есть опыт работы с различными контроллерами. Иногда возникают проблемы с совместимостью датчика и контроллера, особенно если используются старые модели оборудования. В этих случаях приходится использовать специальные мосты или преобразователи сигналов. Также важно правильно настроить параметры контроллера, такие как диапазон измерений и скорость сканирования. Неправильная настройка может привести к неточным измерениям или к сбоям в работе системы управления.

Практический опыт: успехи и неудачи

В одном из проектов мы использовали фланцевый буйковый датчик уровня для контроля уровня сыпучего материала в бункере. Сначала все шло хорошо, датчик стабильно показывал уровень. Но через несколько месяцев начали появляться сбои в работе системы управления. При выяснении причин оказалось, что датчик забился пылью и грязью. Это был типичный пример, когда не учитывают особенности среды эксплуатации. В дальнейшем мы предусмотрели регулярную очистку датчика, что позволило избежать подобных проблем. Это показывает, насколько важно учитывать условия эксплуатации при выборе и установке датчика.

Были и неудачи. Как я уже упоминал, один раз мы купили датчик с недостаточной термостойкостью и он вышел из строя при работе в емкости с высокой температурой. Ошибку мы исправили, обратившись к другому производителю. Нельзя экономить на качестве и выбирать самый дешевый вариант, особенно если речь идет о критически важных системах. Зачастую, более дорогой датчик прослужит дольше и надежнее, чем дешевый.

В последнее время мы все чаще используем фланцевые буйковые преобразователи уровня с беспроводной передачей данных. Это позволяет избежать необходимости прокладки кабелей и упростить монтаж. Однако, такие датчики требуют более сложной настройки и обслуживания. Важно правильно настроить параметры беспроводной связи и обеспечить защиту от помех. Но, при правильном подходе, беспроводные датчики могут значительно упростить и ускорить процесс автоматизации.

Проблемы с электромагнитными помехами

Помехи – это вечная тема. особенно когда датчик находится вблизи другого оборудования, генерирующего электромагнитные волны. Я видел случаи, когда даже с экранированием кабеля, возникали проблемы. Тогда пришлось прибегать к использованию фильтров и более сложной схеме заземления. Иногда – проще перенести датчик подальше от источника помех, но это не всегда возможно. Поэтому, при проектировании системы автоматизации, нужно учитывать все возможные источники помех и предусмотреть меры по их минимизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр -

Сигнальная лампа

Сигнальная лампа -

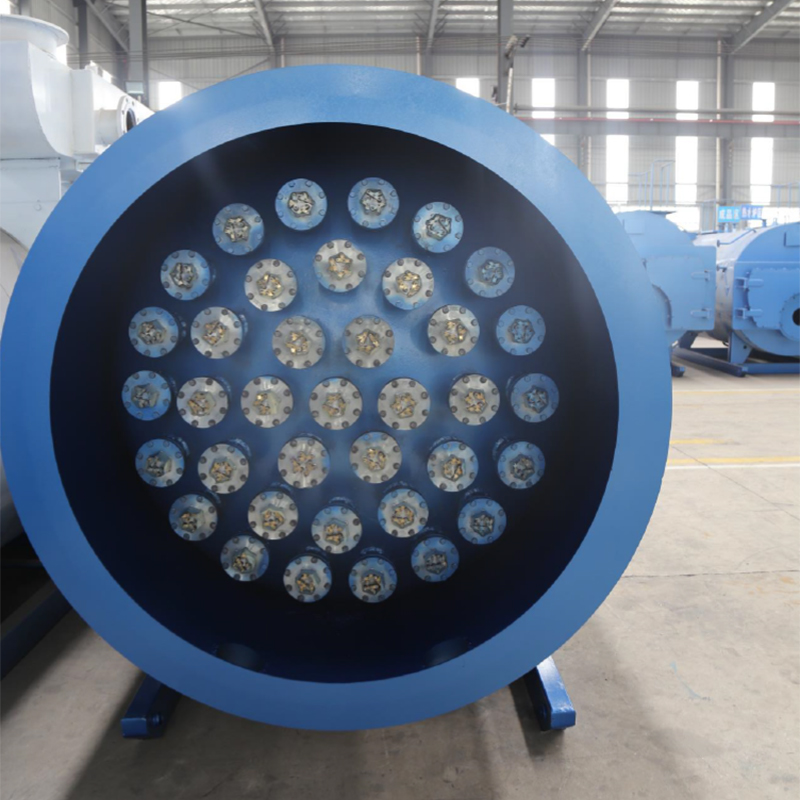

Электрический водогрейный котел

Электрический водогрейный котел -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Кнопка пуска пожарного крана

Кнопка пуска пожарного крана -

Шкаф силового управления

Шкаф силового управления -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Поплавковый указатель уровня

Поплавковый указатель уровня -

Переключатель

Переключатель -

Система управления ПЛК

Система управления ПЛК -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы

Связанный поиск

Связанный поиск- Сигнальные лампы

- 16 мм кнопочный выключатель со светодиодом двух-/трёхцветный самовозвратный/фиксируемый для дверного звонка

- Основной покупатель надувного шкафа высоковольтной кольцевой сети 10кв

- Производитель распределительных коробок для бытового освещения

- Производители пластиковых шаровых кранов с пневматическим управлением

- Резервуар для воды пищевого назначения (aisi 304)

- Производители силовых шкафов xl-21 высоковольтные и низковольтные распределительные шкафы

- Низковольтные распределительные устройства

- Производители шкафов приборных панелей

- Поплавковый расходомер с металлической трубкой для газа с высокой термостойкостью