Системы управления plc

Хорошо, давайте начистоту. Когда говорят о системах управления ПЛК, часто в голове возникают картинки с огромными серверами и сложными схемами. А на деле – все гораздо… приземленнее. В большинстве случаев, задача сводится не к созданию абсолютно революционной системы, а к надежному и эффективному управлению промышленным процессом. Я вот, скажу прямо, часто сталкиваюсь с ситуациями, когда переоценивают требования и в итоге получаются излишне сложные и дорогостоящие решения. Или наоборот – пытаются сэкономить на функциональности, что приводит к проблемам с надежностью и масштабируемостью в будущем.

Обзор: от базового управления до сложных интеграций

По сути, система управления ПЛК – это комплекс аппаратных и программных средств, предназначенных для автоматизации технологических процессов. Она включает в себя контроллер (то есть, сам ПЛК), датчики, исполнительные механизмы и программное обеспечение для программирования и управления. Вариаций существует огромное количество: от простых задач, вроде управления циркуляционным насосом, до сложных процессов, требующих координации нескольких машин и систем. В последнее время все большее распространение получают решения, ориентированные на интеграцию с SCADA системами, MES, и системами бизнес-аналитики. Это, конечно, открывает новые горизонты, но и усложняет проект.

Наш опыт работы охватывает проекты различной сложности. Например, мы помогали внедрить систему управления ПЛК на производственной линии по производству керамической плитки. Задача была в автоматизации процесса обжига. Раньше это делалось вручную, что было неэффективно и приводило к большим потерям. Но это уже совсем другая история... В общем, суть в том, что понимание контекста задачи – это половина успеха.

Основные этапы разработки и внедрения

Нельзя обойти стороной этапы реализации. И обычно, на каждом этапе возникают свои особенности. Начинается все с разработки технического задания, которое должно максимально точно отражать требования заказчика. Далее – выбор оборудования, проектирование аппаратной и программной части, написание программы для ПЛК, тестирование и ввод системы в эксплуатацию. Очень важна фаза тестирования – не стоит экономить на ней. Многие проблемы, которые можно было бы выявить на этапе тестирования, потом оборачиваются серьезными трудностями в работе системы.

Один из самых распространенных вопросов – выбор ПЛК. На рынке представлено множество производителей: Siemens, Allen-Bradley, Schneider Electric, Omron и другие. Выбор зависит от многих факторов: от сложности задачи до требований к надежности и масштабируемости. Например, для критически важных процессов, где даже кратковременная остановка оборудования может привести к серьезным последствиям, стоит выбирать ПЛК с резервированием и встроенными функциями отказоустойчивости. Это может существенно увеличить стоимость проекта, но в долгосрочной перспективе это окупится.

Проблемы и их решения

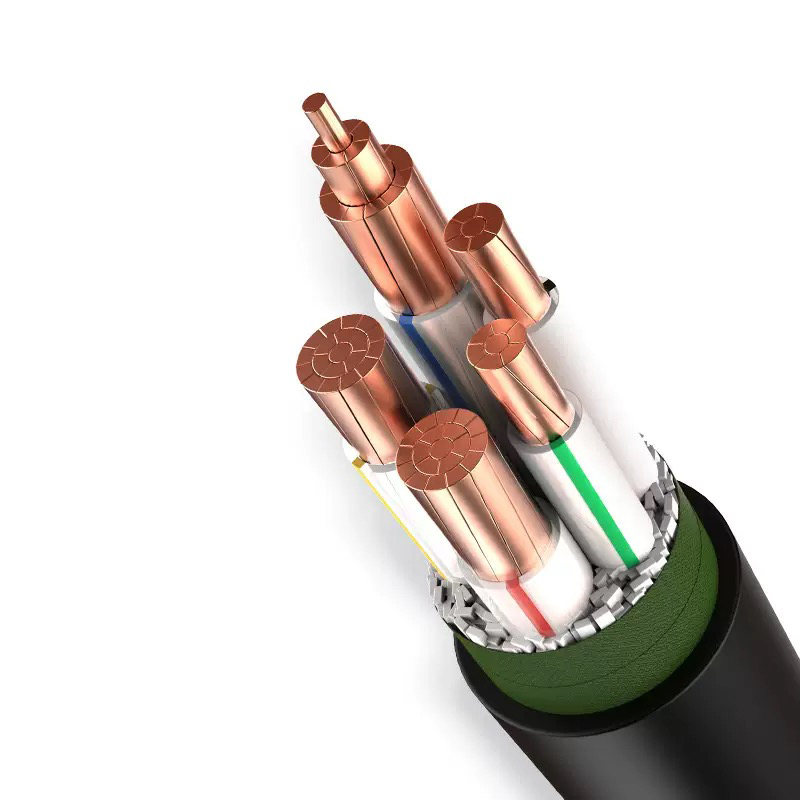

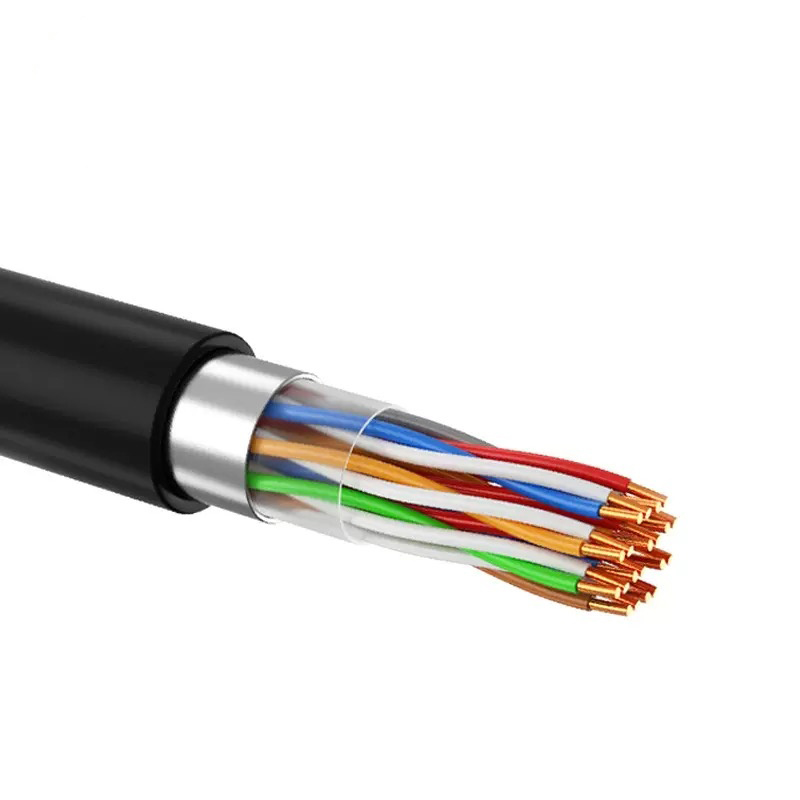

Мы столкнулись с ситуацией, когда при внедрении системы управления ПЛК на нефтеперерабатывающем заводе возникли проблемы с качеством сигнала от датчиков. Оказалось, что датчики были установлены в условиях сильных электромагнитных помех. Решение – использование экранированных кабелей и фильтров для подавления помех. Иногда проще и дешевле – поменять место установки датчиков, чтобы минимизировать влияние помех. Но это тоже требует тщательного анализа и оценки рисков.

Еще одна частая проблема – нехватка квалифицированных специалистов. Для разработки, внедрения и обслуживания системы управления ПЛК требуются специалисты с опытом программирования, электротехники и систем автоматизации. Иногда приходится вкладывать значительные средства в обучение персонала или привлекать внешних консультантов. Это, безусловно, увеличивает стоимость проекта, но позволяет избежать ошибок и обеспечить надежную работу системы.

Интеграция с современными системами

Современные системы управления ПЛК всё чаще интегрируются с другими корпоративными системами: ERP, MES, CRM. Это позволяет получать более полную картину происходящего на производстве, оптимизировать производственные процессы и улучшить качество продукции. Например, интеграция с MES позволяет отслеживать ход выполнения заказов, контролировать качество продукции и оптимизировать использование ресурсов. Такая интеграция, конечно, требует значительных усилий по разработке и настройке, но позволяет значительно повысить эффективность бизнеса.

Практические аспекты: оборудование и программное обеспечение

Что касается оборудования, то, как я уже говорил, здесь выбор огромен. Некоторые производители предлагают решения 'под ключ', включающие в себя ПЛК, датчики, исполнительные механизмы и программное обеспечение. Это может быть удобно, но не всегда позволяет получить оптимальное решение для конкретной задачи. Часто более выгодно собирать систему из отдельных компонентов, что позволяет более гибко настраивать и масштабировать систему в будущем.

В плане программного обеспечения, сейчас популярны такие платформы, как TIA Portal от Siemens, Studio 5000 от Allen-Bradley, и Codesys. Каждая из этих платформ имеет свои преимущества и недостатки. Выбор зависит от конкретной задачи, опыта разработчиков и требований к системе. Например, TIA Portal хорошо подходит для управления сложными автоматизированными системами, а Codesys – для разработки приложений для различных типов ПЛК.

Опыт работы с продукцией ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования

С компанией ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования у нас сложились хорошие рабочие отношения. Они предлагают качественное и надежное оборудование для автоматизации, а также оказывают квалифицированную техническую поддержку. Мы несколько раз заказывали у них низковольтные распределительные шкафы и распределительные устройства, которые отлично зарекомендовали себя в эксплуатации. Их оборудование отличается высокой надежностью, простотой монтажа и удобством обслуживания. Более того, сотрудничество с ними значительно упростило процесс интеграции наших систем управления ПЛК.

Компания всегда готова предложить индивидуальные решения, соответствующие нашим требованиям. Они внимательно выслушивают наши пожелания и предлагают оптимальные варианты оборудования и программного обеспечения. Кроме того, они всегда оперативно реагируют на наши запросы и оказывают необходимую техническую поддержку. Это очень важно для нас, так как позволяет нам оперативно решать возникающие проблемы и поддерживать бесперебойную работу наших систем.

Перспективы развития систем управления на базе ПЛК

В будущем системы управления ПЛК будут становиться все более интеллектуальными и автономными. Будут активно развиваться технологии машинного обучения и искусственного интеллекта, которые позволят создавать системы, способные самостоятельно принимать решения и оптимизировать производственные процессы. Также, будет расти спрос на системы, интегрированные с облачными платформами, что позволит получать доступ к данным и управлять системами из любой точки мира. Но, несмотря на все эти инновации, основа систем управления ПЛК останется прежней – надежность, эффективность и простота в эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Устройство дросселирования перепада давления для трубчатого расходомера вентури - ведущий покупатель

- Цена пневматического санитарного шарового крана

- Цена электрического водогрейного котла

- Поставщики низковольтных распределительных устройств

- Производитель вилочных переключателей уровня

- Основные страны-покупатели распределительных устройств кольцевых сетей

- Производитель автоматизированных электрических шкафов управления plc программируемый инвертор полные системы программирования plc

- Поставщики крытый и открытый напольный силовой шкаф

- Основные покупатели многослойных сигнальных светодиодных ламп

- Основная страна-покупатель для пневматического v-образного шарового крана