Сверхкомпактный пластиковый светодиодный индикатор

Итак, сверхкомпактный пластиковый светодиодный индикатор. Звучит просто, да? Но на деле, это целая история. Многие считают, что это просто 'лампочка', которую можно купить на любом рынке. Но когда дело касается критически важных систем, где каждый миллиметр и каждый люмен имеют значение, тут сразу все меняется. В моей практике, часто наивные решения приводят к серьезным проблемам – от нештатной работы до необходимости полной переделки конструкции. Мы часто сталкиваемся с тем, что изначально кажущаяся идеальным решением микроиндикатором оказывается неподходящей из-за неправильного выбора параметров, материала или условий эксплуатации. Поэтому я хотел бы поделиться своим опытом и выводами по этой теме.

Что мы понимаем под 'сверхкомпактным'?

Прежде всего, нужно четко понимать, что подразумевается под 'сверхкомпактным'. Для кого-то это индикатор размером с булавочную головку, для других – с небольшую монету. В нашем случае, речь, как правило, идет о решениях, которые позволяют разместить светодиод и необходимые элементы управления в пространстве, где традиционные индикаторы просто не помещаются. И это не только про физические размеры, но и про объем, необходимый для монтажа, проводки и, что немаловажно, для эффективного теплоотвода. Некоторые производители хвастаются крошечными индикаторами, но не учитывают, что они быстро перегреваются при постоянной работе. Например, недавно мы столкнулись с заказом на интеграцию индикатора в очень плотное пространство – внутри промышленного датчика, работающего в условиях высокой температуры. Несколько 'суперкомпактных' вариантов просто отказывались работать должным образом, перегреваясь и выходя из строя. Мы в итоге остановились на специально разработанном решении, с использованием радиатора и оптимизированной схемы управления – дороже, да, но гораздо надежнее.

Материалы и их влияние на надежность

Выбор материала – это не просто эстетический вопрос. Пластик, разумеется, выбирают за компактность и легкость, но тут нужно быть внимательным. Не все пластики одинаково хорошо переносят высокие температуры, вибрации и химическое воздействие. Например, для использования в агрессивных средах (например, в химической промышленности) необходимо использовать специальный термостойкий пластик, устойчивый к воздействию агрессивных сред. В противном случае, пластик может деформироваться, треснуть или просто расплавиться. Мы в компании ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования часто сотрудничаем с компаниями, которые работают в сложных промышленных условиях, поэтому имеем большой опыт в выборе оптимальных материалов. Например, для индикаторов, используемых в морской сфере, мы выбираем поликарбонат или PEEK, которые обладают высокой стойкостью к ультрафиолетовому излучению и влаге. Пластиковые светодиодные индикаторы, конечно, удобны, но требуют тщательного выбора материала, соответствующего условиям эксплуатации.

Светодиоды: выбор характеристик

Даже если мы выбрали подходящий пластик, сам светодиод – это отдельный вопрос. Тип светодиода (SMD, COB, и т.д.), его яркость, цветовая температура, угол рассеивания – все это влияет на эффективность индикатора и его долговечность. Не стоит гнаться за максимальной яркостью, если это не требуется. В некоторых случаях, более низкая яркость может быть предпочтительнее, чтобы не перегружать схему управления и снизить энергопотребление. Также важно учитывать, что светодиоды имеют определенный срок службы, который зависит от условий эксплуатации. Использование качественных светодиодов от проверенных производителей – это инвестиция в надежность и долговечность вашей системы. Мы регулярно проводим тесты светодиодов на устойчивость к вибрациям, перепадам температур и другим факторам, чтобы убедиться в их качестве. Недавно мы испытали несколько партий светодиодов, поставляемых разными производителями, и обнаружили, что только один производитель гарантирует срок службы не менее 5 лет при нашей рабочей температуре.

Проблемы с теплоотводом

Это, пожалуй, самая распространенная проблема при использовании сверхкомпактных светодиодных индикаторов. Как уже упоминалось выше, в ограниченном пространстве тепло от светодиода трудно отвести. Если этого не делать, светодиод быстро перегреется и выйдет из строя. Существует несколько способов решения этой проблемы: использование радиаторов, тепловых трубок, термопасты или даже изменение конструкции индикатора, чтобы улучшить естественную вентиляцию. Мы часто применяем комбинацию этих методов, чтобы добиться оптимального теплоотвода. В одном из последних проектов, мы использовали микро-радиатор, изготовленный методом микролитья, который идеально подошел для нашего индикатора. Это позволило нам снизить температуру светодиода на 20 градусов, что значительно увеличило срок его службы. Еще один вариант – использование тепловых трубок, которые эффективно переносят тепло от светодиода к радиатору. Но тут важно правильно рассчитать размеры трубки и ее положение, чтобы добиться максимальной эффективности.

Диагностика и мониторинг

Не стоит забывать о диагностике и мониторинге состояния индикатора. Например, можно использовать датчики температуры и тока, чтобы отслеживать его работу и выявлять возможные проблемы на ранней стадии. Это позволит предотвратить выход индикатора из строя и сократить время простоя системы. Мы часто интегрируем датчики температуры в наши конструкции, чтобы иметь возможность удаленно мониторить состояние индикатора и оперативно реагировать на любые отклонения от нормы. Кроме того, можно использовать специальные алгоритмы управления, которые автоматически регулируют яркость светодиода в зависимости от температуры, чтобы снизить его нагрев. Автоматизация процессов и постоянный мониторинг – ключевые факторы обеспечения надежности и долговечности микроиндикаторов.

Заключение

Итак, сверхкомпактный пластиковый светодиодный индикатор – это не просто элемент, а сложный инженерный продукт, требующий тщательного подхода к выбору материалов, светодиодов и методов теплоотвода. Не стоит экономить на качестве, особенно если индикатор используется в критически важных системах. Опыт показывает, что изначально более дорогое решение может оказаться более экономичным в долгосрочной перспективе, благодаря своей надежности и долговечности. Мы постоянно работаем над улучшением наших решений и готовы поделиться своим опытом с любым, кто заинтересован в использовании микроиндикаторов в своих проектах. Возможно, наши знания и опыт помогут избежать многих ошибок и добиться успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

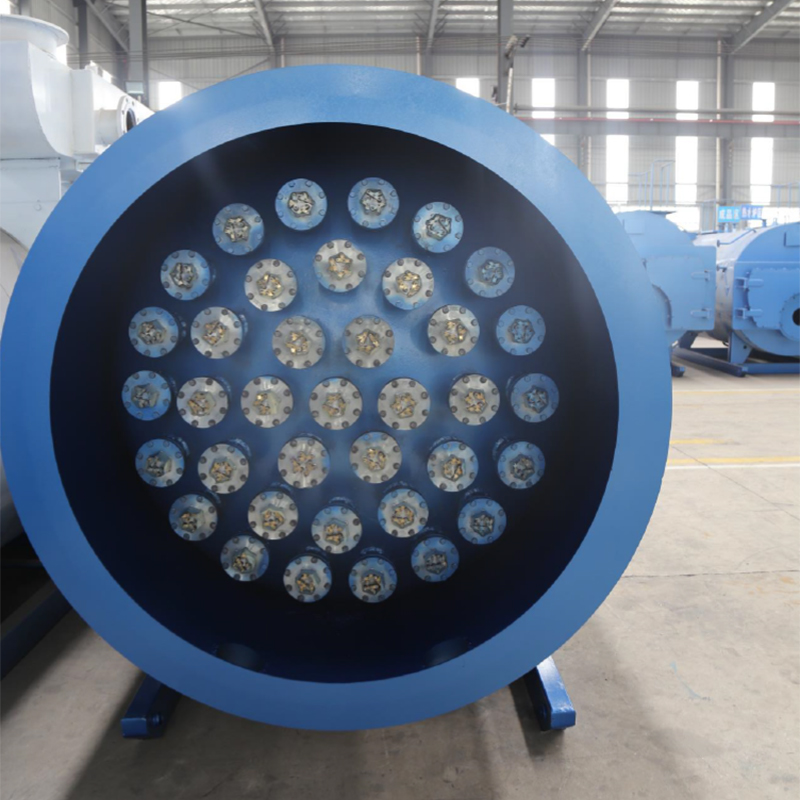

Электрический водогрейный котел

Электрический водогрейный котел -

Дроссельные устройства

Дроссельные устройства -

Пневматические шаровые краны

Пневматические шаровые краны -

Индикаторная лампа

Индикаторная лампа -

.jpg) Магнитнопоплавковый указатель уровня

Магнитнопоплавковый указатель уровня -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Поворотный клапан

Поворотный клапан -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Система промывки и варки форм

Система промывки и варки форм -

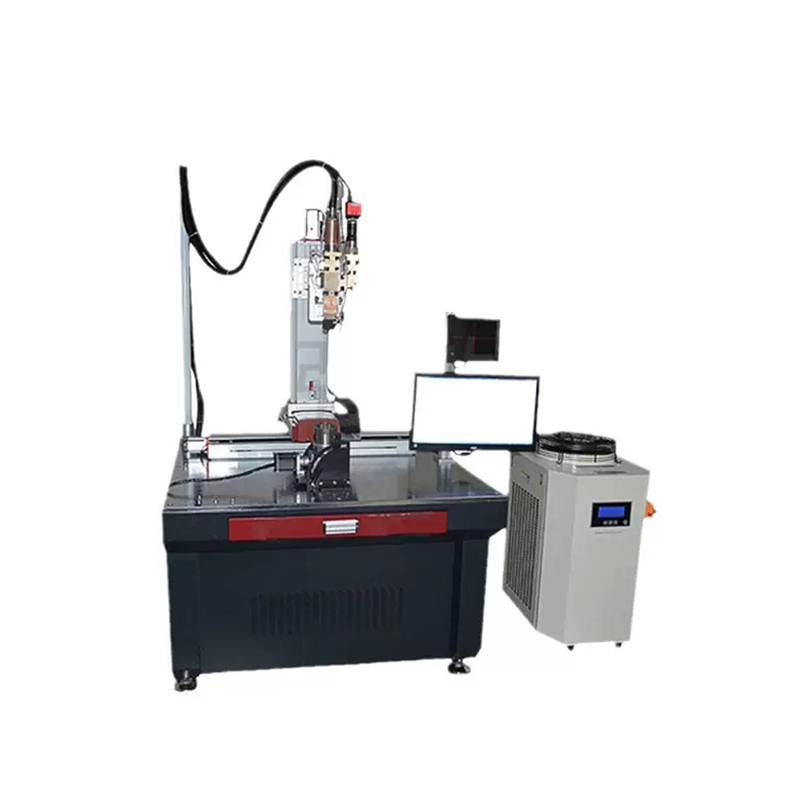

Автоматическая сварочная машина

Автоматическая сварочная машина -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки

Связанный поиск

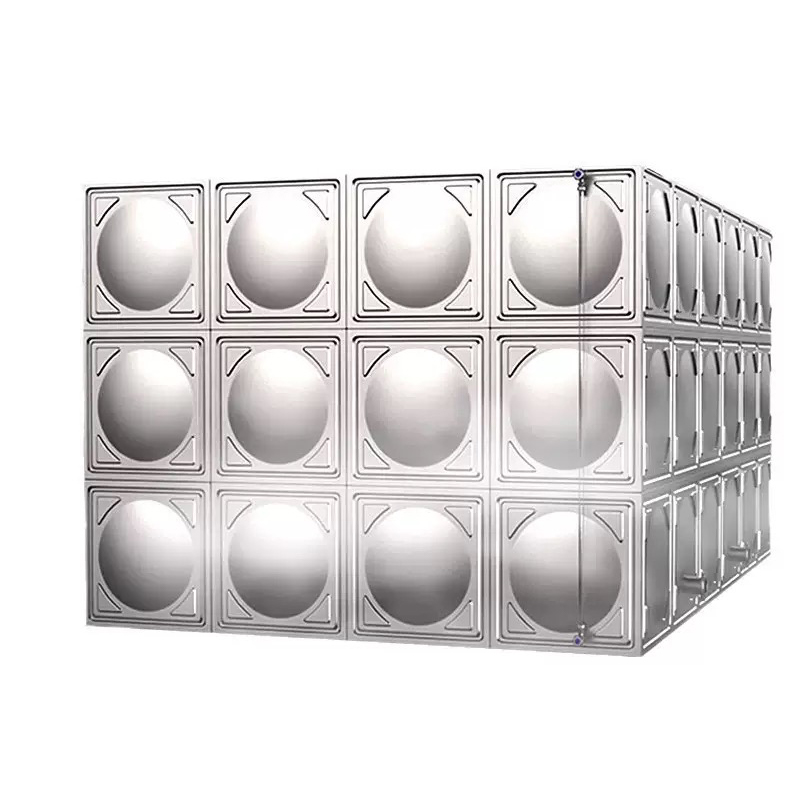

Связанный поиск- Цена дуги ребра пластины пожаротушения резервуар для воды

- Основные покупатели двухпозиционного пятиходового пневматического управляющего электромагнитного клапана 24в

- Цена системы управления plc

- Задвижка

- Цена двухпозиционного трехходового вакуумного электромагнитного клапана

- Ведущий покупатель сварных ребристых пластинчатых резервуаров для воды для противопожарных резервуаров

- Производитель вводных и отводных высоковольтных распределительных устройств

- Основной покупатель внутренних и наружных напольно-потолочных силовых шкафов страна

- Навесной распределительный щит освещения pz30

- Производитель электромагнитных клапанов