Производство дроссельных устройств из нержавеющей стали

Производство дроссельных устройств из нержавеющей стали – тема, которая часто вызывает недопонимание. Многие считают, что это простое дело, требующее базовых навыков сварки и обработки металла. Но на практике все гораздо сложнее. И вот, что я понял за годы работы в этой сфере: выбор материала, технология изготовления, контроль качества… все это оказывает огромное влияние на конечный результат, особенно когда речь идет о критически важных приложениях, где надежность – превыше всего.

Почему не всегда достаточно обычной нержавейки?

Начнем с очевидного – не вся нержавеющая сталь одинакова. Есть огромное количество марок, и каждая имеет свои свойства: химический состав, механические характеристики, коррозионную стойкость. Например, для работы в агрессивных средах (химическая промышленность, пищевая промышленность) потребуются специальные марки, такие как 316L или 310S. Использование обычной 20ХН9ГС, хоть и обладает неплохой коррозионной стойкостью, может привести к быстрым деформациям и разрушению при длительной эксплуатации в сложных условиях. Вот, например, однажды мы изготавливали дроссели для системы очистки сточных вод. Использовали, как оказалось, не ту сталь – через полгода работы появились признаки коррозии. Пришлось переделывать, выбирая более подходящий сорт.

Далее, важна геометрия изделия. Например, при производстве дросселей с высокой степенью точности, например, для медицинского оборудования, необходимы процессы, позволяющие гарантировать повторяемость размеров и формы. Это часто требует использования лазерной резки, токарной обработки, и последующей вакуумной обработки для удаления остаточного напряжения. Это, конечно, увеличивает стоимость, но позволяет достичь нужного уровня качества. Помню, однажды заказчик требовал дроссель для специального фильтра – размеры критически важны. Мы использовали комбинацию лазерной резки и токарной обработки с высокой точностью, и результат превзошел ожидания.

Не стоит забывать и про контроль качества. Проверка химического состава, механических свойств, геометрических размеров – все это должно быть предусмотрено на всех этапах производства. Мы используем спектральный анализ для проверки химического состава, ультразвуковую дефектоскопию для обнаружения скрытых дефектов, и 3D-сканирование для контроля геометрических размеров. Иногда даже при тщательном контроле качества можно столкнуться с проблемами – например, с внутренними дефектами, которые не видны невооруженным глазом.

Технологии изготовления: от механической обработки до сварки

Процесс изготовления дроссельных устройств из нержавеющей стали включает в себя несколько этапов. Первый – подготовка заготовок. Это может быть резка, токарная обработка, фрезерование, сверление. Затем следует сборка, и, наконец, сварка. Тип сварки зависит от геометрии изделия, требований к прочности и герметичности. Мы в основном используем TIG-сварку (GTAW) и MIG-сварку (GMAW), TIG - для тонких деталей и критически важных соединений, где требуется высокая точность и отсутствие окалины. MIG - для более крупных деталей и массового производства. Важно правильно подобрать параметры сварки, чтобы избежать образования дефектов, таких как пористость, трещины и неполное проплавление. Мы постоянно отслеживаем новые тенденции в сварочных технологиях и внедряем их в свою производственную практику.

Еще один важный аспект – это термическая обработка. Во многих случаях термическая обработка необходима для снятия остаточного напряжения, повышения твердости и износостойкости изделия. Это особенно важно для дросселей, которые работают в условиях вибрации или высоких температур. Мы используем различные режимы термической обработки, в зависимости от марки стали и требуемых свойств.

Не стоит недооценивать роль автоматизации. В нашем производстве мы используем автоматические линии резки, токарные станки с ЧПУ и роботизированные сварочные комплексы. Это позволяет повысить производительность, снизить трудозатраты и улучшить качество продукции. Конечно, внедрение автоматизации требует больших инвестиций, но в долгосрочной перспективе это окупается.

С какими проблемами сталкиваются? Реальные примеры

Проблемы в производстве дроссельных устройств из нержавеющей стали могут возникать самые разные. Например, часто приходится сталкиваться с проблемами коррозии. Даже при использовании специальных марок стали, коррозия может возникать при контакте с агрессивными средами. Это особенно актуально для дросселей, которые устанавливаются в химической промышленности и пищевой промышленности. Мы разрабатываем специальные покрытия для защиты дросселей от коррозии, например, износостойкое порошковое покрытие или плазменное напыление. Но иногда, к сожалению, даже эти меры не помогают.

Еще одна распространенная проблема – деформации. Во время термической обработки или при эксплуатации дроссели могут деформироваться. Это особенно актуально для дросселей с большой толщиной стенок или сложной геометрией. Чтобы избежать деформаций, необходимо правильно выбирать режимы термической обработки и использовать материалы с высокой теплопроводностью.

Иногда сложность заключается в подборе комплектующих. Например, электроды, которые используются при сварке, должны соответствовать марке стали и требованиям к прочности и коррозионной стойкости. Неправильный выбор электродов может привести к образованию дефектов и снижению прочности соединения. Кроме того, важно правильно подобрать уплотнительные материалы, чтобы обеспечить герметичность соединения.

Перспективы развития

Производство дроссельных устройств из нержавеющей стали продолжает развиваться. Появляются новые марки стали, новые технологии изготовления, новые методы контроля качества. Мы постоянно следим за этими изменениями и внедряем их в свою производственную практику. В частности, мы сейчас активно изучаем возможности использования аддитивных технологий (3D-печати) для изготовления сложных деталей. Это позволит нам сократить сроки производства и снизить затраты. Также мы работаем над созданием более надежных и долговечных дросселей, которые будут соответствовать требованиям самых требовательных заказчиков.

А еще сейчас очень актуально - применение искусственного интеллекта для оптимизации производственных процессов. ИИ может помочь нам в прогнозировании дефектов, оптимизации режимов сварки и термической обработки, и контроле качества. Это пока что находится на стадии разработки, но перспективы огромные.

В заключение, хочется сказать, что производство дроссельных устройств из нержавеющей стали – это сложный и ответственный процесс, требующий высокой квалификации и опыта. Но при правильном подходе можно создавать надежные и долговечные изделия, которые будут служить своим заказчикам долгие годы. И самое главное – это постоянное стремление к совершенствованию и внедрению новых технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Обратные клапаны

Обратные клапаны -

Шкаф управления

Шкаф управления -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы -

Электрические шаровые клапаны

Электрические шаровые клапаны -

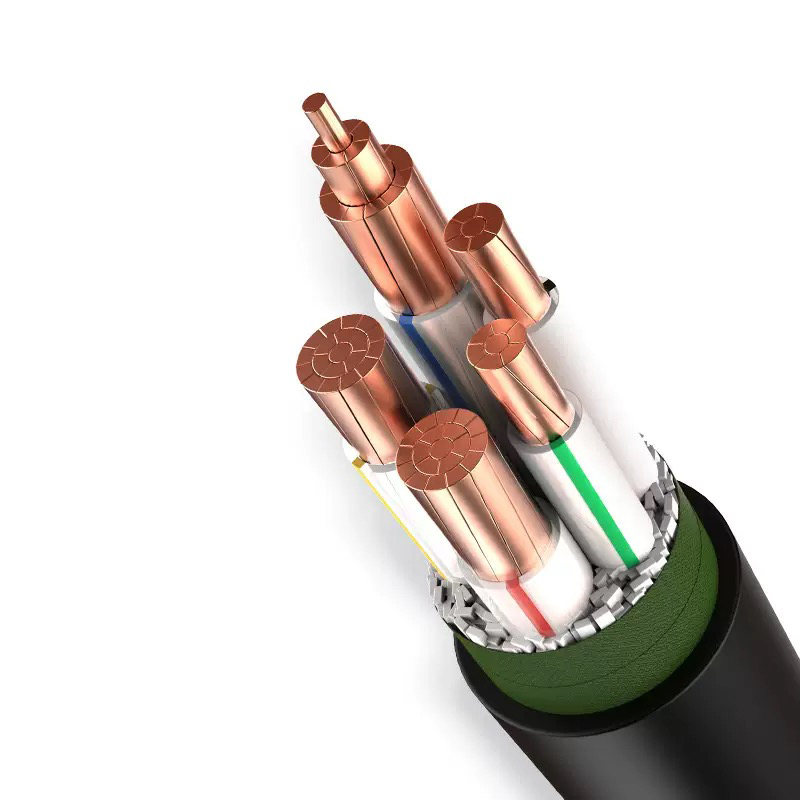

Силовые кабели

Силовые кабели -

Система управления ПЛК

Система управления ПЛК -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

Низковольтное распределительное устройство

Низковольтное распределительное устройство

Связанный поиск

Связанный поиск- Основные страны-покупатели бытовых резервуаров для воды из нержавеющей стали 304

- Цена контрольной кабельной линии рвв

- Выдвижное низковольтное распределительное устройство

- Ведущий покупатель красных зеленых желтых синих и белых светодиодных сигнальных ламп

- Фланцевый тип 4-20 ма выход цифровой ротаметр расходомер для газа

- Цена изолированного огнестойкого провода с медной жилой

- Фланцевый трёхходовой электрокран

- Вводно-отходящее высоковольтное распределительное устройство

- Кабель управления rvv

- Цена пневматического регулировочного клапана втулочного типа