Производитель 3000w cnc оборудование большое отверстие высокой мощности лазерной резки машины

В последнее время наблюдается повышенный интерес к высокопроизводительным лазерным резчикам, особенно тем, что способны обрабатывать большие детали. Часто встречается информация о машинах мощностью до 3000 Вт и с большими рабочими зонами. Но, знаете, реальность бывает сложнее, чем кажется. Не всегда 'большой' означает 'лучший', а 'высокая мощность' – гарантирует идеальный результат. Давайте немного разберемся, на что стоит обращать внимание при выборе такой установки, опираясь на опыт, накопленный в работе с подобным оборудованием.

Проблемы масштабирования и качество реза

Начнем с очевидного: увеличение мощности лазера само по себе не является панацеей. На практике, при переходе к более мощным установкам, возникают новые вызовы. Во-первых, необходимо обеспечить стабильность реза на всей площади рабочей зоны. Это связано с тем, что распределение энергии по материалу может меняться, и некачественное охлаждение, неполадки в оптической системе или даже небольшие вибрации могут привести к отклонениям от заданного контура. Мы столкнулись с ситуацией, когда лазер, заявленный как 3000 Вт, при резке толстых листов стали с переменным успехом давал неравномерный ребро. Пришлось тщательно настраивать параметры и даже вносить корректировки в систему охлаждения.

Во-вторых, увеличение мощности требует более сложной системы контроля и управления. При резке тонких материалов возрастает риск термического влияния, что может приводить к деформации или образованию окалины. Использование мощного лазера требует более точного подбора параметров резки: скорости, частоты, фокусировки. Зачастую, требуется дополнительное программное обеспечение для компенсации этих факторов. Мы работали с машиной, где отсутствие грамотной калибровки лазерной головки приводило к неточностям в резке даже при минимальной мощности – представьте себе, что с 3000 Вт это проблема усугубляется в разы.

Выбор подходящего оборудования и его интеграция

Один из важных аспектов – это выбор производителя. Не стоит ориентироваться только на мощность лазера. Нужно учитывать качество оптической системы, эксплуатационные характеристики и, конечно, сервисную поддержку. На рынке представлено много производителей CNC лазерных режущих станков, и не все из них одинаково надежны. Наше сотрудничество с ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования (https://www.guodingjidian.ru) позволило нам решить многие проблемы, связанные с интеграцией оборудования в существующий производственный процесс. Они предлагали не только качественное оборудование, но и консультации по оптимизации работы.

Интеграция высокомощного лазера с другими системами автоматизации производства - отдельная задача. Нужно обеспечить совместимость с системами подачи материала, вытяжки и контроля качества. Необходимо учитывать требования к электропитанию, охлаждению и вентиляции. Мы столкнулись с проблемой несовместимости между лазерным станом и нашей системой управления, что потребовало разработки собственной интеграционной платы. Без профессионального подхода, это может превратиться в головную боль.

Оптимизация процессов резки и выбор материала

При работе с лазерной резкой больших деталей критически важно правильно выбрать материал. Не все материалы одинаково хорошо поддаются лазерной обработке. Сталь, алюминий, медь – каждый материал требует своих параметров резки. Неправильный выбор параметров может привести к некачественному резу, образованию окалины или даже повреждению лазерной головки. Мы разрабатывали специальные программы для резки сложных конструкций из нержавеющей стали, где особенно важен контроль за температурным режимом и стабильностью реза.

Важным фактором является также толщина материала. Чем толще материал, тем выше должна быть мощность лазера и тем более мощная система охлаждения. Не стоит пытаться резать слишком толстые листы на лазере с небольшой мощностью – это приведет к поломке оборудования и некачественному результату. Мы постоянно экспериментируем с различными материалами и параметрами резки, чтобы найти оптимальный вариант для каждой задачи.

Перспективы развития и новые технологии

Современные лазерные технологии постоянно развиваются. Появляются новые типы лазеров, новые системы охлаждения и новые методы управления. Например, технология автоматической фокусировки лазерного луча позволяет поддерживать оптимальную фокусировку даже при изменении толщины материала или вибрации. Также, активно развиваются системы машинного зрения, которые позволяют автоматически контролировать качество резки и вносить корректировки в параметры резки в режиме реального времени. Эти технологии позволяют повысить точность и эффективность лазерной резки.

В будущем, можно ожидать появления еще более мощных и универсальных лазерных установок, способных обрабатывать широкий спектр материалов с высокой точностью и скоростью. Особенно перспективным направлением является разработка лазерных установок с модульной конструкцией, что позволит легко адаптировать оборудование под конкретные задачи. Пока что, это больше концепция, чем реальность, но мы уверены, что это направление развития лазерной резки. На данный момент мы активно изучаем возможности интеграции новых технологий в наши производственные процессы, чтобы оставаться в авангарде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Поворотный клапан

Поворотный клапан -

Кнопка пуска пожарного крана

Кнопка пуска пожарного крана -

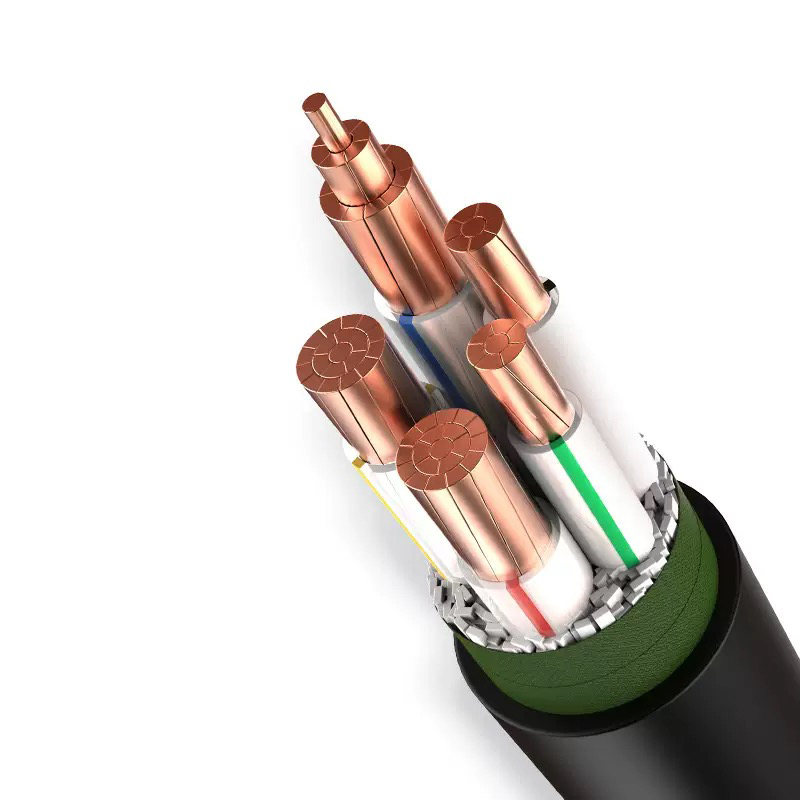

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Обратные клапаны

Обратные клапаны -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

Силовые кабели

Силовые кабели -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Приборный щит

Приборный щит

Связанный поиск

Связанный поиск- Основная страна-покупатель для кввр силовой кабель управления гибкий провод кабель

- Цена промышленной взрывозащищенной распределительной коробки

- Производитель кабеля связи

- Крупнейшие покупатели очистителей акустической сажи sq-75

- Производители оборудования для водоснабжения отрицательного давления с интеллектуальной укладкой трубной сети

- Поставщики низковольтных распределительных устройств с ящиками типа gcs

- Основной покупатель звуковой и световой предупредительный свет со звуковым сигналом и мигающий многослойный предупредительный свет

- Электрический шкаф управления plc с программируемым частотным преобразователем

- Производитель шаровых кранов с электроприводом из нержавеющей стали

- Производитель универсальных переключателей трехскоростных прямого и обратного хода с селективным переключением двойной мощности