Производитель шаровых кранов с электроприводом из нержавеющей стали

Шаровые краны с электроприводом из нержавеющей стали… Звучит просто, верно? Но на деле, как показывает мой опыт, это далеко не так. Многие считают, что это достаточно стандартный продукт, где главное – подобрать подходящий привод и корпус. Однако, реальность часто оказывается гораздо сложнее. Мы в ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? сталкиваемся с этим постоянно. Изначально, когда я только начинал работать в этой сфере, я даже не подозревал, сколько нюансов кроется за кажущейся простотой.

Почему выбор материала имеет критическое значение?

Нержавеющая сталь – это, конечно, хорошо, особенно для агрессивных сред. Но не любая нержавеющая сталь подойдет. Встречаются случаи, когда заказчики выбирают самый дешевый вариант, не учитывая химический состав сплава. Результат – коррозия, преждевременный выход из строя, необходимость замены всего крана. Помню один проект, где для очистки сточных вод использовали кран из некачественной нержавейки. Через полгода он начал ржаветь, несмотря на заявленную устойчивость к коррозии. Пришлось решать проблему 'на ходу', что, естественно, увеличило сроки и стоимость проекта. При выборе мы всегда тщательно анализируем состав сплава и проводим дополнительные испытания.

Важно учитывать не только состав, но и технологию изготовления. Наличие дефектов, таких как поры или трещины, даже незначительных, может существенно снизить прочность и долговечность компонента. Это особенно актуально для высоконапорных применений.

Проблемы сварки и герметизации

Сварка корпуса шарового крана – критически важный этап. Неправильная сварка может привести к утечкам, особенно при работе с агрессивными средами. Мы используем только опытных сварщиков, прошедших специализированное обучение и использующих современное оборудование. Контроль качества сварных швов осуществляется с помощью ультразвукового контроля и рентгенографии.

Герметизация – еще один важный аспект. Часто используют различные уплотнительные материалы: PTFE, EPDM, Viton. Выбор материала зависит от среды, в которой будет работать кран. Важно, чтобы уплотнитель был совместим с рабочей жидкостью и выдерживал температурные перепады. Неправильный выбор уплотнителя может привести к вытеканию рабочей жидкости и снижению эффективности работы крана.

Иногда, даже при соблюдении всех технологий, возникают проблемы с герметизацией из-за деформации корпуса. Это может быть связано с неравномерным распределением нагрузки или с температурными деформациям. В таких случаях необходимо использовать специальные компенсирующие элементы или применять термостойкие уплотнители.

Электрический привод: надежность и долговечность

Выбор электропривода – тоже задача не из простых. Существует несколько типов приводов: коллекторные, бесщеточные, гидравлические. Каждый тип имеет свои преимущества и недостатки. Коллекторные приводы дешевле, но менее надежны и требуют периодического обслуживания. Бесщеточные приводы дороже, но обеспечивают более высокую надежность и долговечность. Гидравлические приводы – наиболее дорогостоящий вариант, но обеспечивают максимальную мощность и точность управления.

Важно учитывать требования к точности позиционирования и скорости открытия/закрытия. Для некоторых применений требуется высокая точность, например, в системах автоматического управления технологическими процессами. В других случаях, может быть достаточно простого открытия/закрытия крана. Необходимо также учитывать требования к электропитанию и защиту от перенапряжений.

При выборе привода обращаем внимание на его защиту от пыли и влаги (IP-рейтинг). Во многих промышленных условиях краны работают в сложных условиях, где пыль и влага могут повредить электронику привода. Мы используем приводы с высоким IP-рейтингом, чтобы обеспечить надежную работу крана в любых условиях.

Сложности в интеграции с системами автоматики

Современные шаровые краны с электроприводом часто интегрируются с системами автоматизации, такими как PLC или DCS. Это требует использования соответствующих протоколов связи, например, Modbus или Profibus. Необходимо убедиться, что привод совместим с используемой системой автоматизации и что есть возможность настройки параметров управления.

Часто возникают проблемы с калибровкой и настройкой привода для обеспечения точного позиционирования. Это требует использования специального программного обеспечения и квалифицированного персонала.

Иногда приходится разрабатывать собственные алгоритмы управления для обеспечения оптимальной работы крана в конкретной системе автоматизации. Это требует глубокого понимания принципов работы системы автоматизации и особенностей работы крана.

Реальные проблемы и решения

Однажды мы столкнулись с проблемой с утечкой в шаровом кране, который использовался для подачи химических веществ. Оказалось, что причиной утечки была деформация корпуса из-за неравномерного распределения нагрузки. Мы пересмотрели конструкцию крана и внедрили дополнительные усиления, что позволило решить проблему.

В другом случае, у заказчика возникли проблемы с открытием/закрытием крана из-за перепада давления. Мы установили гидравлический привод с регулируемым усилием, что позволило обеспечить плавное и надежное открытие/закрытие крана при любых условиях.

Важно не только использовать качественные материалы и современное оборудование, но и учитывать особенности эксплуатации крана. Необходимо разработать инструкцию по эксплуатации и обучить персонал правилам работы с краном.

Перспективы развития

Мы видим будущее за шаровыми кранами с электроприводом, оснащенными интеллектуальными системами управления. Это позволит оптимизировать работу крана, снизить энергопотребление и повысить надежность.

В частности, мы планируем разрабатывать краны с функцией самодиагностики и удаленного мониторинга. Это позволит оперативно выявлять и устранять неисправности, а также предотвращать аварийные ситуации.

Также мы работаем над разработкой кранов с интегрированными датчиками давления, температуры и расхода. Это позволит получать полную информацию о технологическом процессе и оптимизировать его работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пневматические запорные клапаны

Пневматические запорные клапаны -

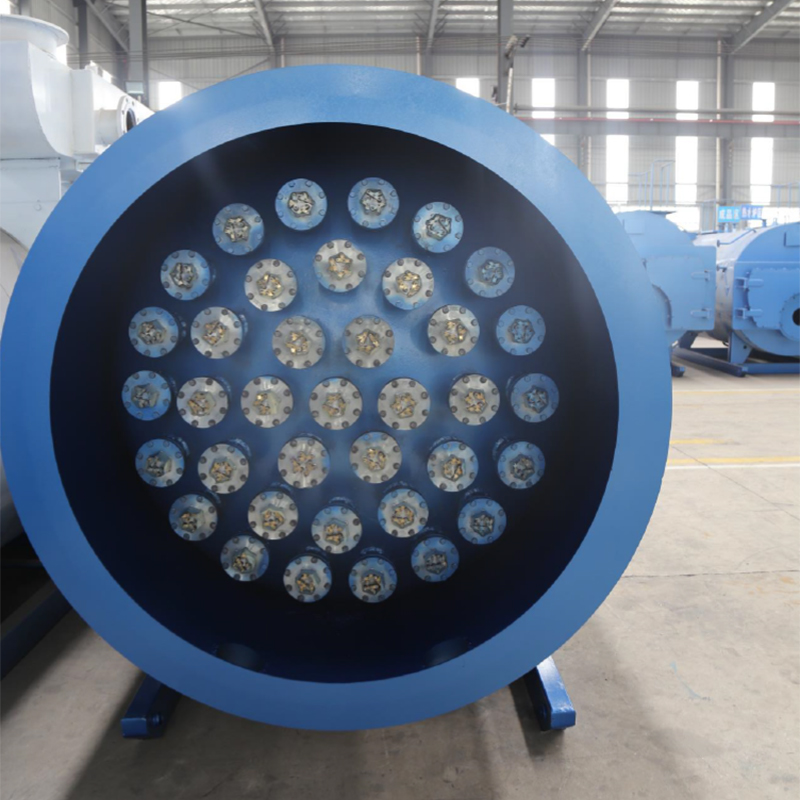

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Электрический водогрейный котел

Электрический водогрейный котел -

Переключатель

Переключатель -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

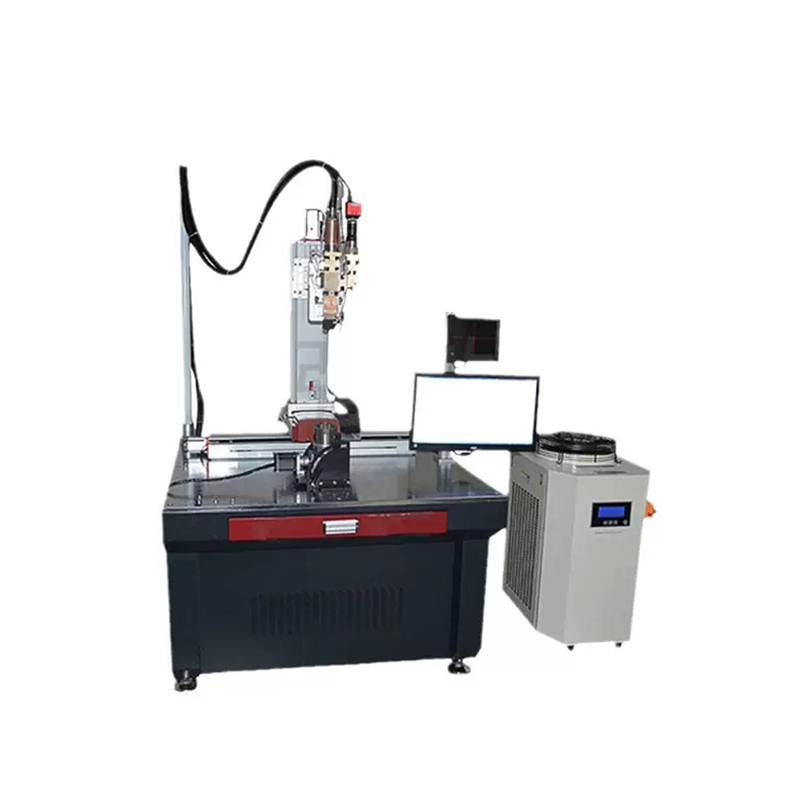

Автоматическая сварочная машина

Автоматическая сварочная машина -

Система управления ПЛК

Система управления ПЛК -

Ручной пожарный извещатель

Ручной пожарный извещатель -

.jpg) Магнитнопоплавковый указатель уровня

Магнитнопоплавковый указатель уровня -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Поплавковый указатель уровня

Поплавковый указатель уровня -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией

Связанный поиск

Связанный поиск- Поставщики температурный и устойчивый к давлению стеклянный трубчатый уровнемер

- Кабель связи hya многопарный телефонный наружный

- Металлические кнопочные переключатели с подсветкой пуск-стоп кнопочные переключатели ведущий покупатель

- Поставщики шкафов ввода и вывода

- Поставщики акустического сажеочистителя для очистки силоса пылеугольного топлива

- Крупнейшие покупатели очистителей акустической сажи sq-75

- Электроприводной v-образный шаровой кран

- Производители шкафов управления электроприборами

- Цена радиочастотного индуктивного переключателя уровня из нержавеющей стали 304

- Производители полностью автоматических электрических водогрейных котлов