Производитель самопроверяющихся электрических поплавковых датчиков уровня с дистанционной связью

Обсуждение автоматизированных поплавковых датчиков уровня часто сводится к простоте установки и надежности. И это, безусловно, так. Но многие упускают из виду тонкости интеграции, самодиагностики и реальные сценарии применения, особенно в сложных промышленных условиях. Стандартный подход не всегда работает, и зачастую требуется детальная настройка и последующий мониторинг.

Проблема надежной телеметрии: больше, чем просто сигнал

Начнем с фундаментального вопроса: зачем нужна дистанционная связь в самопроверяющемся электрическом поплавковом датчике уровня? Ответ очевиден – минимизация простоев, оперативный контроль и удаленная диагностика. Но просто передать значение уровня – недостаточно. Надежный датчик должен регулярно сообщать о своем состоянии: работоспособности датчика, целостности проводки, наличии помех. Именно здесь начинается самое интересное – понимание, что 'просто работает' – это не гарантия безопасности процесса.

В нашей практике была ситуация с одним из крупных нефтеперерабатывающих заводов. Были установлены несколько пар поплавковых датчиков уровня с беспроводной передачей данных. Сначала все казалось идеально: данные поступали, оповещений не было. Но через несколько месяцев один из датчиков внезапно вышел из строя, что привело к переливу резервуара и серьезным последствиям. При расследовании выяснилось, что датчик, хотя и продолжал передавать данные, содержал ложные показания, которые система контроля не распознавала. Проблема была не в самой передаче данных, а в отсутствии адекватной системы самодиагностики и уведомлений о потенциальной неисправности.

Самодиагностика: краеугольный камень надежности

Именно поэтому самопроверяющиеся электрические поплавковые датчики уровня, с расширенным набором параметров самодиагностики, становятся все более востребованными. Речь идет не только о проверке целостности датчика и проводки, но и о мониторинге параметров сигнала, обнаружении помех, а также о контроле работы алгоритмов обработки данных. Для этого требуется не просто 'да/нет' ответ, а детализированный отчет о состоянии всех ключевых компонентов.

Мы сотрудничаем с компанией ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? https://www.guodingjidian.ru. Их продукция, в частности электромеханические датчики уровня, отличается широкими возможностями самодиагностики и надежной беспроводной связью. Они предлагают различные варианты конфигурации, позволяющие адаптировать датчики под конкретные условия эксплуатации. Но важно понимать, что выбор оборудования – это только первый шаг. Не менее важным является разработка системы мониторинга и оповещения, которая позволит оперативно реагировать на любые отклонения от нормы.

Выбор технологии беспроводной связи: между дальностью и надежностью

Выбор технологии беспроводной связи – это еще один критический момент. Bluetooth, Wi-Fi, LoRaWAN, Zigbee – у каждой технологии есть свои преимущества и недостатки. При выборе необходимо учитывать дальность передачи сигнала, энергопотребление, помехоустойчивость и стоимость. В сложных промышленных условиях, где присутствует много электромагнитного шума, особенно важна помехоустойчивость. На практике мы сталкивались с ситуациями, когда датчики на базе Wi-Fi оказывались ненадежными из-за перекрытия каналов и нестабильного сигнала. В таких случаях более предпочтительным вариантом оказывается LoRaWAN или Zigbee, обеспечивающие более стабильную и надежную связь.

Энергоэффективность и срок службы батареи

Не стоит забывать и о вопросе энергоэффективности. Автономные датчики требуют источника питания, и срок службы батареи – это важный фактор, определяющий стоимость владения. Светодиоды, оптимизированные алгоритмы сбора данных и энергосберегающие режимы – все это позволяет существенно продлить срок службы батареи. В некоторых случаях, использование солнечных батарей в качестве дополнительного источника питания может стать эффективным решением.

Реальные примеры использования и вызовы интеграции

Поплавковые датчики уровня активно используются в самых разных отраслях: от нефтехимии и пищевой промышленности до водоснабжения и энергетики. В нашей компании мы успешно реализовали проекты по автоматизации контроля уровня в резервуарах с различными характеристиками: от небольших емкостей до огромных резервуаров для хранения нефти. При этом, интеграция датчиков уровня с существующими системами автоматизации (АСУ ТП) может представлять собой сложную задачу, требующую глубокого понимания протоколов обмена данными и интерфейсов. Необходимо предусмотреть возможность интеграции с различными системами, а также обеспечить безопасность данных.

Например, при интеграции датчиков с DCS-системой часто возникают проблемы с совместимостью протоколов. Требуется разработка специализированных интерфейсов и адаптеров для обеспечения бесперебойного обмена данными. Мы рекомендуем начинать с тщательного анализа существующих систем и разработки детального плана интеграции.

Обслуживание и калибровка: гарантия точности измерений

Нельзя забывать о необходимости регулярного обслуживания и калибровки датчиков. Со временем датчики могут терять точность измерений из-за загрязнения, механических повреждений или изменения условий эксплуатации. Регулярная калибровка позволяет поддерживать точность измерений на должном уровне и избежать ошибок в управлении процессом. При калибровке необходимо использовать сертифицированное оборудование и соблюдать установленные процедуры.

Будущее автоматизированного контроля уровня

Развитие технологий IoT и машинного обучения открывает новые возможности для автоматизированного контроля уровня. Теперь можно не только собирать данные о текущем уровне, но и анализировать их в режиме реального времени, выявлять тренды и прогнозировать возможные проблемы. Например, с помощью алгоритмов машинного обучения можно прогнозировать переполнение резервуара на основе данных о скорости потока и уровне жидкости. Это позволяет оперативно принимать меры и предотвращать аварийные ситуации. Мы видим будущее датчиков уровня не только в сборе данных, но и в интеллектуальном анализе и автоматическом управлении процессами.

В заключение, самопроверяющиеся электрические поплавковые датчики уровня с дистанционной связью – это эффективное решение для автоматизации контроля уровня. Но для достижения максимальной эффективности необходимо учитывать все аспекты, от выбора оборудования до разработки системы мониторинга и обслуживания. Только комплексный подход позволит обеспечить надежность и безопасность процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительный щит освещения

Распределительный щит освещения -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

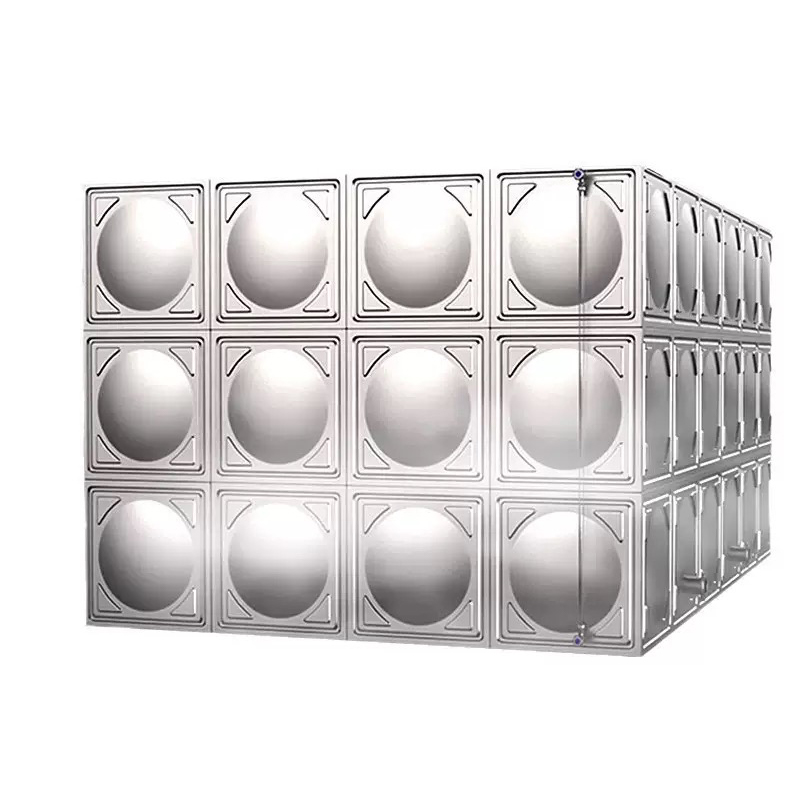

Пожарный резервуар для воды

Пожарный резервуар для воды -

Приборный щит

Приборный щит -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

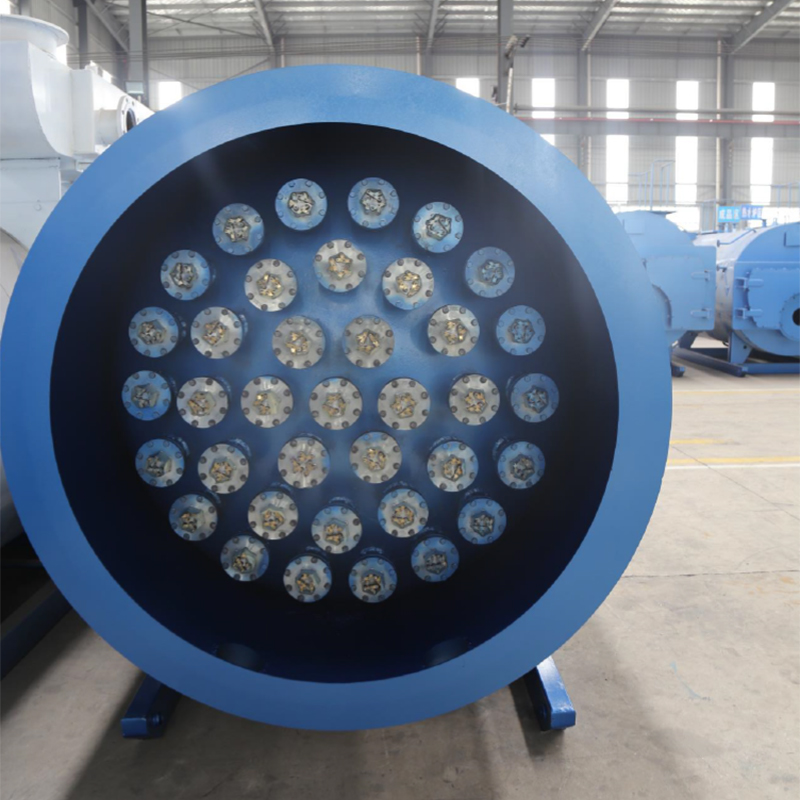

Электрический водогрейный котел

Электрический водогрейный котел -

Радиочастотный адмитансный сигнализатор уровня

Радиочастотный адмитансный сигнализатор уровня -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня

Связанный поиск

Связанный поиск- Производитель пневматических шаровых кранов с мягким уплотнением

- Переключатели

- Цена на надувной шкаф 10kv высоковольтной кольцевой сети

- Дисковый шаровой кран с электроприводом

- Поставщики шкафов ввода и вывода

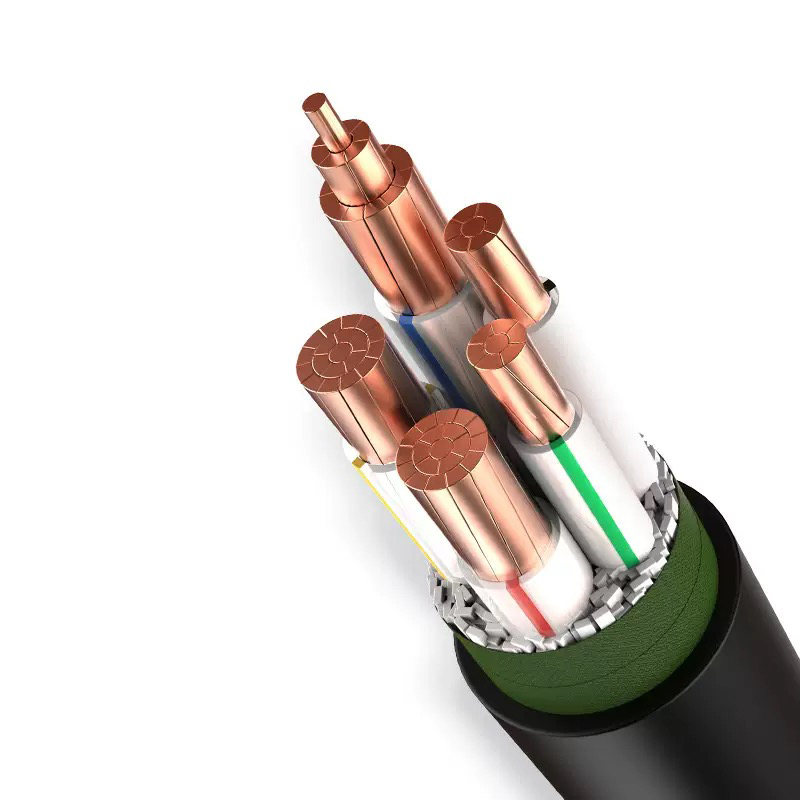

- Цена zc-yjv медная жила с изоляцией из сшитого полиэтилена силовой провод и кабель

- Производитель станков для резки труб из листового металла

- Поставщики пожарных резервуаров высокого уровня из нержавеющей стали

- Ведущий покупатель небольших круглых металлических кнопочных переключателей из китая

- Поставщики взрывозащищенных электрических шаровых кранов

.jpg)