Производитель огнестойкого кабеля рвв

Производитель огнестойкого кабеля – это не просто производство. Это ответственность. Часто, когда речь заходит о таких кабелях, я слышу, что 'все огнестойкие одинаковы'. Это, мягко говоря, неправда. Качество, соответствие нормам, применимость в конкретных условиях – все это требует глубокого понимания материала и его поведения при высоких температурах. В этой статье поделюсь опытом, который накопился за годы работы, поделюсь не только с технической, но и с практической точки зрения.

Почему важен выбор правильного кабеля?

Вопрос безопасности – это очевидно. Пожар может возникнуть откуда угодно, и правильно подобранный кабель может существенно замедлить его распространение, даже дать время на эвакуацию. Но безопасность – это только верхушка айсберга. Неправильный выбор может привести к серьезным последствиям: выходу оборудования из строя, дорогостоящему ремонту, и, конечно же, к угрозе жизни людей. Например, работаем мы с промышленными предприятиями, часто в условиях высокой влажности или агрессивной химической среды – тут 'хороший' кабель становится критически важным не только с точки зрения пожарной безопасности, но и с точки зрения долговечности.

Иногда, особенно на начальном этапе, производители зацикливаются исключительно на стоимости материала. Недооценивают необходимость комплексного подхода, который включает в себя не только сам кабель, но и его правильную установку, использование соответствующих крепежных элементов, и даже защиту от механических повреждений. Это как пытаться построить дом, не заботясь о фундаменте – рано или поздно все рухнет.

Основные типы огнестойких кабелей и их применение

Существует множество стандартов, определяющих характеристики огнестойкого кабеля. Наиболее распространенные – это кабели с маркировкой LSZH (Low Smoke Zero Halogen) и с огнезащитной пропиткой. LSZH – это, как правило, лучший выбор для помещений с большим скоплением людей, где приоритет отдается минимальному образованию дыма и токсичных газов при горении. Огнезащитная пропитка добавляет дополнительную защиту, позволяя кабелю выдерживать более высокие температуры в течение определенного времени.

Наши клиенты часто сталкиваются с проблемой выбора кабеля для конкретного оборудования. Например, в системах автоматизации, где важна стабильная работа и отсутствие помех, приходится выбирать кабели с высокой степенью экранирования и хорошими диэлектрическими свойствами. А для кабелей, проложенных в труднодоступных местах, где есть риск механических повреждений, необходим кабель с усиленной оболочкой. Особое внимание уделяется выбору кабелей, соответствующих требованиям ГОСТ, IEC и других международных стандартов. При этом, важно не просто купить кабель, а убедиться в его сертификации и соответствию заявленным характеристикам. Это, к сожалению, не всегда очевидно.

Затруднения при производстве и контроле качества

Процесс производства огнестойкого кабеля – это сложный и многоэтапный процесс, требующий строгого контроля качества на каждом этапе. Нам приходится постоянно совершенствовать технологию, чтобы соответствовать все более строгим требованиям пожарной безопасности. Один из самых сложных моментов – это обеспечение равномерного распределения огнезащитного состава по всей длине кабеля. Если пропитка неравномерна, это может привести к снижению эффективности защиты.

Еще одна проблема – это выбор сырья. Не всякий производитель может предложить высококачественное сырье, соответствующее необходимым стандартам. Нам важно работать только с проверенными поставщиками, которые гарантируют качество материалов. Мы регулярно проводим входной контроль сырья, чтобы убедиться в его соответствии заявленным характеристикам. Иногда, даже при использовании качественного сырья, возникают проблемы с технологией пропитки. Это может быть связано с неправильным выбором температуры, давления или скорости подачи состава.

Неудачные опыты и извлеченные уроки

Бывало, когда мы начинали работать с новым типом кабеля, а результаты были далеки от идеала. Например, однажды мы использовали кабель с определенной огнезащитной пропиткой, но при тестировании он оказался менее эффективным, чем ожидалось. Пришлось пересматривать технологию пропитки и выбирать другой состав. Это был болезненный опыт, но он научил нас быть более внимательными к деталям и не полагаться на общие представления. Важно всегда проводить собственные тесты и проверки, чтобы убедиться в качестве продукции.

Еще один случай, когда мы столкнулись с проблемой при производстве кабелей для использования в помещениях с высокой влажностью. Оказалось, что используемая оболочка кабеля не обладает достаточной водонепроницаемостью, что приводило к коррозии медной жилы. Пришлось пересмотреть выбор оболочки и использовать более современные материалы, устойчивые к воздействию влаги. Эти уроки, полученные в процессе работы, позволяют нам постоянно совершенствовать качество нашей продукции.

Перспективы развития

Рынок огнестойких кабелей постоянно развивается, появляются новые технологии и материалы. Например, активно разрабатываются кабели с использованием нанотехнологий, которые позволяют значительно повысить эффективность огнезащиты. Также растет спрос на кабели с улучшенными электрическими характеристиками, которые могут использоваться в системах автоматизации и связи. Мы следим за всеми новинками и стараемся внедрять самые современные технологии в наше производство.

Одним из ключевых направлений развития является повышение экологичности кабелей. Вместо традиционных галогенных заполнителей все чаще используются альтернативные, более безопасные для окружающей среды. Это соответствует тенденциям устойчивого развития и позволяет нам предлагать клиентам экологически чистые решения. В заключение хочу сказать, что производство огнестойкого кабеля – это сложная и ответственная работа, требующая глубоких знаний и опыта. Мы постоянно совершенствуем наши технологии и стремимся предлагать нашим клиентам только лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

Приборный щит

Приборный щит -

Обратные клапаны

Обратные клапаны -

Электрические шаровые клапаны

Электрические шаровые клапаны -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды -

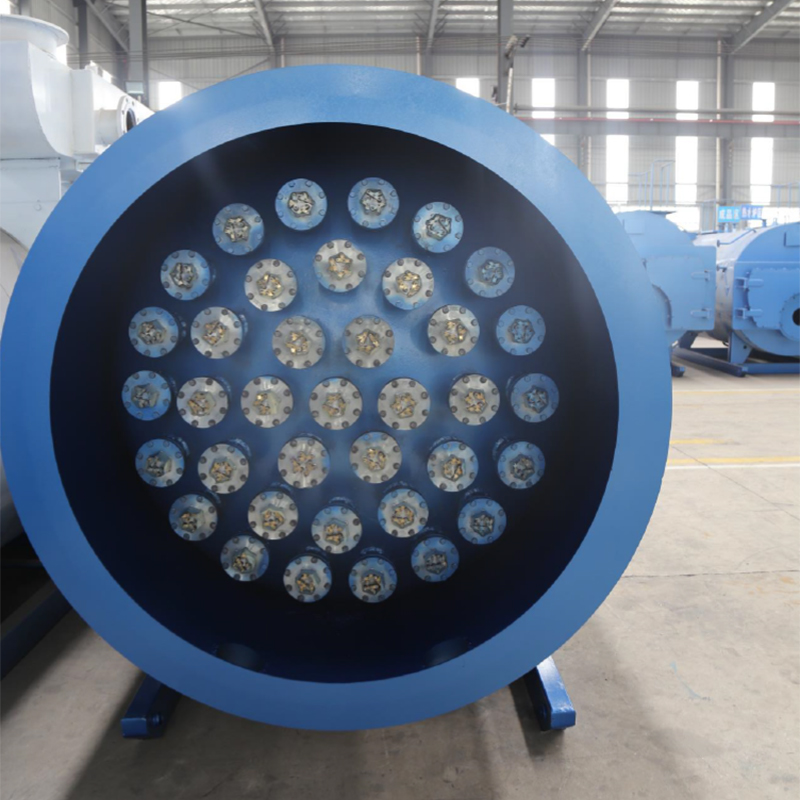

Электрический водогрейный котел

Электрический водогрейный котел -

Дроссельные устройства

Дроссельные устройства -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Лазерный резак

Лазерный резак -

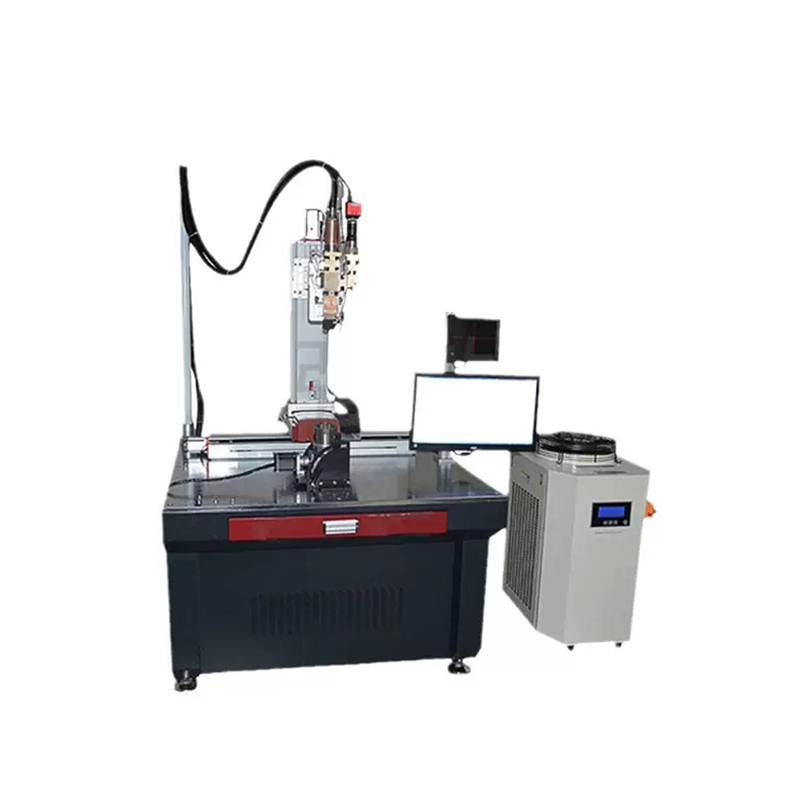

Автоматическая сварочная машина

Автоматическая сварочная машина

Связанный поиск

Связанный поиск- Поставщики дросселирующих устройств для сопловых расходомеров

- Поставщики 304 нержавеющей стали бытовых резервуаров для воды

- Цена горизонтального электрического водогрейного котла

- Основные покупатели резиновых водонепроницаемых силовых кабелей и проводов с наружной изоляцией ...

- Наружный кабель связи на 10 пар

- Электрические водогрейные котлы

- Вращательная мигающая сигнальная лампа

- Поставщики клапанов

- Производитель пневматических зажимных шаровых кранов

- Цена распределительного щита освещения