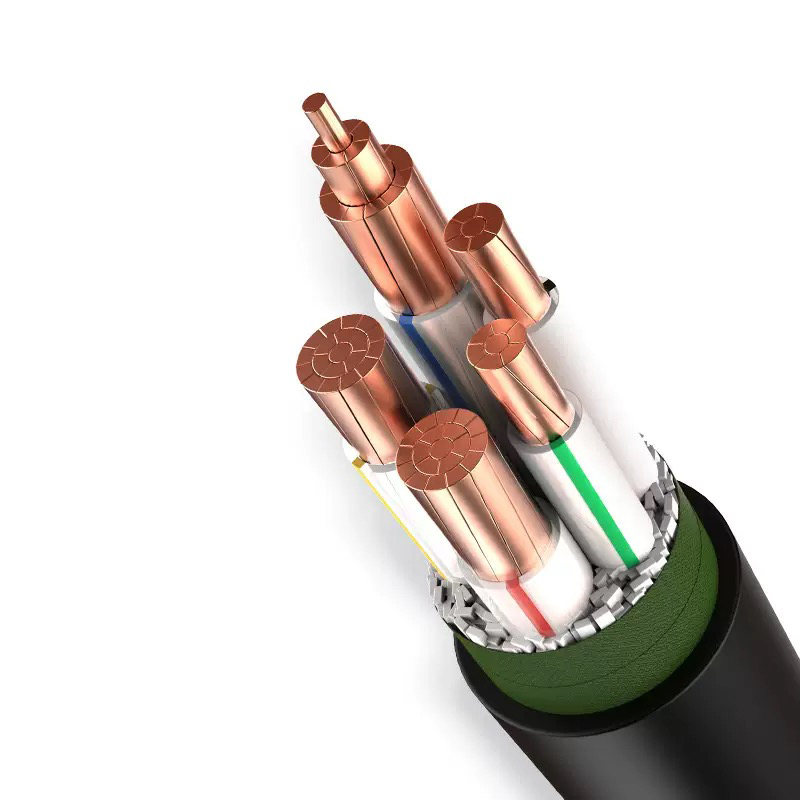

Производитель кввр линия электропередачи контроль гибкий кабель кабель

В последнее время наблюдается повышенный интерес к вопросам обеспечения надежности и безопасности линий электропередачи, и, безусловно, роль гибких кабелей в этом процессе критична. Часто, при обсуждении темы кабелей в ЛЭП, акцент делается на прочности и способности выдерживать механические нагрузки. Но как насчет контроля состояния этих кабелей, особенно в условиях динамичных нагрузок и неблагоприятных погодных условий? На своем опыте я убедился, что это не просто дополнительная задача, а ключевой фактор, влияющий на долговечность и бесперебойную работу всей системы. Попробую поделиться мыслями и наблюдениями, которые, надеюсь, будут полезны.

Проблема контроля: видимое и невидимое

Первое, что приходит в голову – это визуальный осмотр. Регулярные обходы линий, проверка на наличие повреждений изоляции, механических деформаций – это стандартная практика. Но, как показывает практика, визуальный контроль часто не позволяет выявить скрытые дефекты. Например, микротрещины в изоляции, вызванные старением материала или воздействием химических веществ, могут долго оставаться незамеченными, а затем привести к серьезным последствиям.

И вот тут на сцену выходят различные системы контроля. Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, занимаемся не только производством, но и разработкой систем мониторинга и диагностики для энергетических сетей. Полагаю, многие, особенно кто работает в теплоэнергетике, сталкивались с ситуациями, когда аварии возникали внезапно, без каких-либо явных признаков предшествующего разрушения кабеля. В таких случаях, как правило, оказывается, что проблема была связана именно с микроповреждениями, которые не поддаются обнаружению при визуальном осмотре.

Методы контроля: от простых к сложным

Существует множество методов контроля состояния гибких кабелей в ЛЭП. Самый простой, и при этом довольно эффективный – это использование индукционных датчиков. Они позволяют определить толщину изоляции кабеля, выявить участки с ослабленной изоляцией или наличием гальванической развязки. Это позволяет своевременно принять меры по предотвращению аварии.

Более продвинутые системы контроля используют ультразвуковые датчики, которые позволяют обнаружить микротрещины и дефекты внутри кабеля. Они особенно эффективны для выявления повреждений, вызванных механическими напряжениями или деформациями. Однако, такие системы, как правило, более дорогие и требуют более квалифицированного персонала для интерпретации результатов. Мы в компании ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования работаем с различными производителями датчиков, постоянно тестируя и выбирая наиболее подходящие решения для конкретных задач. Например, недавно мы реализовали проект по мониторингу состояния кабелей в высоковольтной линии, использующей комбинацию индукционных и ультразвуковых датчиков. Результаты оказались очень перспективными – мы смогли выявить несколько потенциально опасных участков кабеля до того, как они стали причиной аварии.

Практические проблемы и решения

На практике, процесс контроля кабелей не всегда проходит гладко. Одной из основных проблем является влияние внешних факторов – температуры, влажности, загрязнения. Эти факторы могут искажать результаты измерений, что приводит к ложноположительным или ложноотрицательным срабатываниям.

Для решения этой проблемы необходимо использовать системы контроля, которые учитывают влияние этих факторов. Например, можно использовать датчики, оснащенные компенсаторами температуры и влажности. Также важно правильно выбрать место установки датчиков – они должны располагаться в местах, где влияние внешних факторов минимально. При работе с промышленными кабелями необходимо учитывать их специфические характеристики и особенности эксплуатации. Не все датчики одинаково хорошо работают с кабелями из разных материалов или с разными типами изоляции.

Электромагнитные помехи: не забываем о них

Еще одна проблема, с которой мы сталкиваемся, – это электромагнитные помехи. В современных энергетических сетях присутствует большое количество электромагнитного излучения, которое может влиять на работу датчиков контроля. Для борьбы с этой проблемой необходимо использовать экранированные датчики или применять специальные методы фильтрации помех.

Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования часто сталкиваемся с этой проблемой при разработке систем контроля для линий электропередачи, расположенных вблизи промышленных предприятий или объектов связи. Экранирование датчиков – это один из наиболее эффективных способов защиты от электромагнитных помех. Мы используем различные материалы для экранирования – от фольги до специальных металлических корпусов.

Будущее контроля: интеллектуальные системы

В будущем, системы контроля гибких кабелей будут становиться все более интеллектуальными. Они будут использовать алгоритмы машинного обучения и искусственного интеллекта для автоматического анализа данных и выявления аномалий. Это позволит не только своевременно выявлять дефекты, но и прогнозировать их возникновение.

Мы рассматриваем возможность разработки системы контроля, которая будет использовать данные, полученные от датчиков, для создания цифровой модели состояния кабеля. Эта модель будет постоянно обновляться и позволит оперативно оценивать риски и принимать решения о необходимости проведения ремонтных работ. Полагаю, такое решение позволит значительно повысить надежность и безопасность энергетических сетей.

В заключение, хотелось бы отметить, что контроль состояния гибких кабелей в линиях электропередачи – это сложная и многогранная задача. Но, при правильном подходе и использовании современных технологий, ее можно решить эффективно. И, как показывает практика, это инвестиция, которая окупается многократно, предотвращая аварии и обеспечивая бесперебойную работу энергетической системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Силовые кабели

Силовые кабели -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

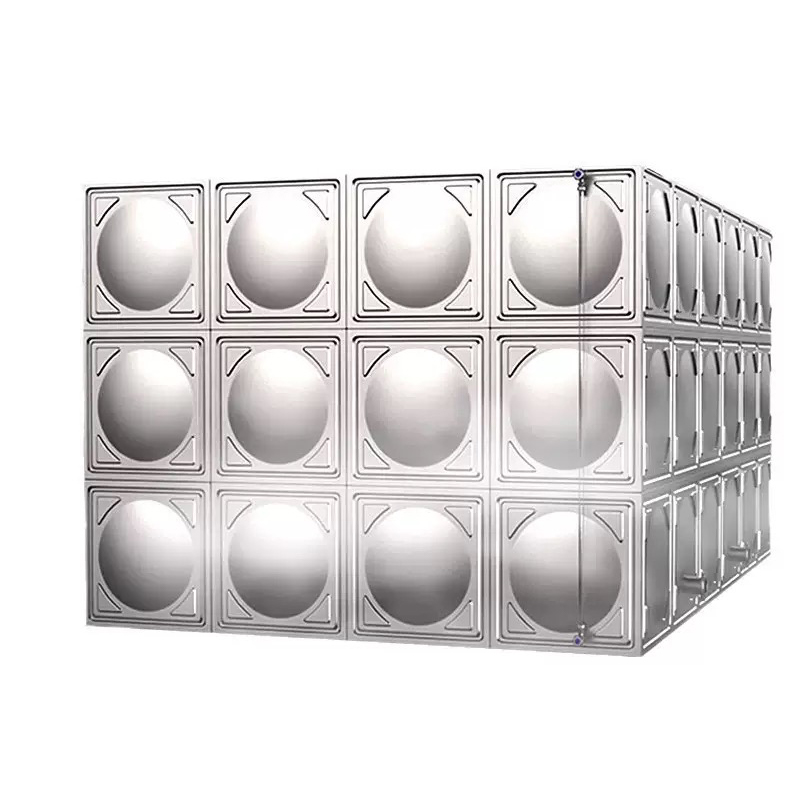

Пожарный резервуар для воды

Пожарный резервуар для воды -

Лазерный резак

Лазерный резак -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр -

Система управления ПЛК

Система управления ПЛК -

Шкаф силового управления

Шкаф силового управления -

Индикаторная лампа

Индикаторная лампа -

Пневматические шаровые краны

Пневматические шаровые краны

Связанный поиск

Связанный поиск- Поставщики внутреннего освещения распределительный ящик

- Поставщики бытовых резервуаров для хранения воды в сборе

- Основные покупатели двухскоростных универсальных переключателей

- Поставщики силовых распределительных шкафов и распределительных коробок

- Производитель фланцевых поворотных клапанов с электроприводом

- Цена взрывозащищенного электрического поплавкового уровнемера

- Поставщики фланцевых поплавковых электроизмерительных преобразователей уровня

- Поставщики металлических кнопочных переключателей двойной цепи двойного управления указывая небольшой круглый со светом двухсторонний двойной мигающий

- Основные страны-покупатели вилочных переключателей уровня вибрационный стержневой уровнемер

- Основные страны-покупатели магнитных поплавковых уровнемеров с дистанционной заслонкой

.jpg)