Производитель дугообразных ребристых пластин для противопожарных резервуаров для воды

Как производитель электромеханического оборудования, мы сталкиваемся с множеством задач, связанных с безопасностью и надежностью систем жизнеобеспечения. И один из ключевых аспектов – это конструкция емкостей для воды, используемых в системах пожаротушения. Часто задают вопрос: какие требования предъявляются к ребрам жесткости, особенно в контексте противопожарных резервуаров? И насколько важно правильно подобрать материал и геометрию этих элементов? В этой статье мы постараемся разобраться в этой теме, опираясь на практический опыт и наблюдения.

Проблема прочности и долговечности ребер жесткости

Начнем с очевидного. Основная задача ребер жесткости – обеспечить устойчивость резервуара к внешним нагрузкам, возникающим при заполнении водой, ветровых воздействиях и даже сейсмической активности. Это критически важно, ведь от надежности конструкции напрямую зависит безопасность персонала и эффективность системы пожаротушения. Проблемы могут возникать с деформацией корпуса, особенно при больших объемах воды и длительной эксплуатации. Часто встречаются случаи, когда дефекты в конструкции ребер жесткости приводят к серьезным последствиям.

Мы наблюдали, как некачественное исполнение ребер жесткости, в частности, несоблюдение толщины материала и неточная геометрия, приводит к появлению трещин и в конечном итоге к протечкам. Это особенно актуально для емкостей, эксплуатируемых в сложных климатических условиях, где перепады температур и влажности оказывают значительное влияние на прочность материалов. При проектировании стоит учитывать не только расчетные нагрузки, но и влияние окружающей среды.

Материалы для изготовления ребер жесткости

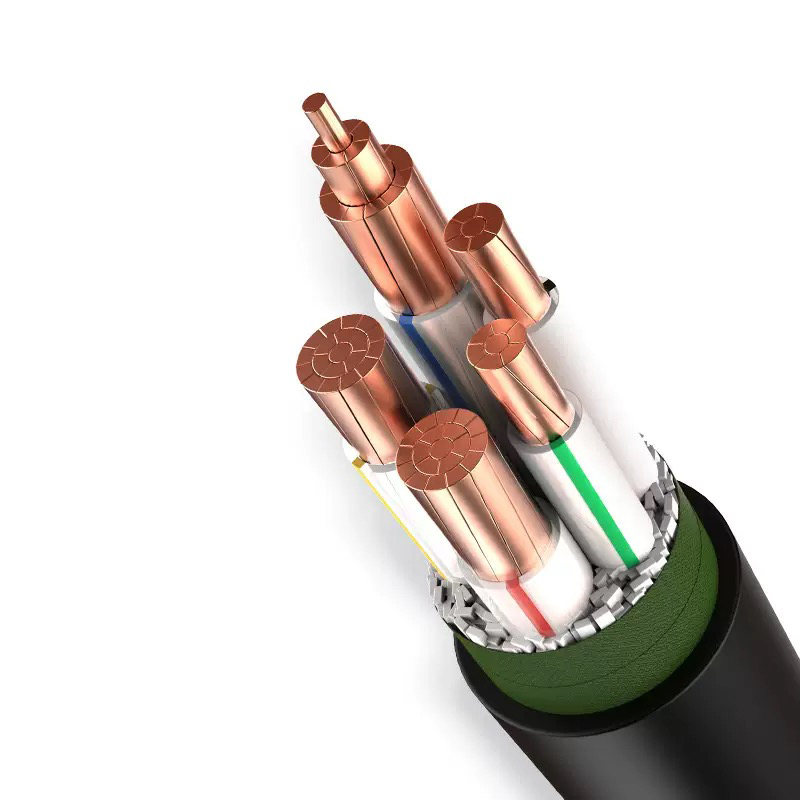

Выбор материала – это отдельный вопрос. Чаще всего используются стальные листы. Но это не значит, что нужно ограничиваться только ими. Выбор зависит от бюджета, требований к коррозионной стойкости и допустимой нагрузки. В некоторых случаях, для повышения надежности, применяются специальные сплавы с повышенной прочностью и устойчивостью к коррозии. Важно помнить о необходимости антикоррозионной обработки, особенно при эксплуатации в агрессивных средах. Например, для емкостей, находящихся вблизи морского побережья, использование цинкования или порошкового покрытия становится обязательным.

Не стоит недооценивать роль сварки. Качество сварных швов – это залог надежности всей конструкции. Трещины в сварных швах – одна из наиболее распространенных причин разрушения ребер жесткости. Поэтому, при выборе поставщика, обязательно проверяйте сертификаты на сварщиков и обращайте внимание на используемые технологии сварки. В нашем случае, мы отдаем предпочтение автоматической сварке, что позволяет обеспечить высокое качество и равномерность швов.

Особенности проектирования и производства

Проектирование ребер жесткости – это сложный процесс, требующий учета множества факторов: геометрии резервуара, давления воды, допустимых деформаций и требований безопасности. Нельзя просто взять стандартный шаблон и использовать его без адаптации к конкретным условиям эксплуатации. Часто возникают вопросы, связанные с оптимальным размещением ребер жесткости, чтобы максимально эффективно распределить нагрузку и избежать концентрации напряжений.

Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, как производитель электромеханического и автоматизированного оборудования, уделяем особое внимание этому аспекту. Мы используем современные методы компьютерного моделирования для анализа конструкции и выявления потенциальных проблем. Это позволяет оптимизировать расположение ребер жесткости и обеспечить максимальную прочность и долговечность резервуара.

Типы конструкций ребер жесткости

Существует несколько основных типов конструкций ребер жесткости: плоские, профильные, и комбинированные. Выбор конкретного типа зависит от требований к прочности, весу и стоимости. Плоские ребра – это самый простой и экономичный вариант, но они менее эффективны, чем профильные. Профильные ребра обладают большей жесткостью и прочностью, но и стоят дороже. Комбинированные конструкции позволяют объединить преимущества обоих типов.

Мы часто используем профильные ребра с фальцев, которые обеспечивают высокую устойчивость к деформациям. Фальцы усиливают связь между листами металла и предотвращают их расхождение под нагрузкой. Кроме того, мы применяем различные способы крепления ребер жесткости к корпусу резервуара: сварка, болтовые соединения, и механическое крепление. Выбор способа крепления зависит от материала корпуса резервуара и требований к надежности соединения.

Примеры из практики

Есть история, когда мы сталкивались с серьезной проблемой при проектировании емкости для пожаротушения в промышленном объекте. Изначальный проект предусматривал использование простых плоских ребер жесткости. Однако, после проведения расчетов, мы обнаружили, что конструкция не обеспечивает достаточной прочности при заполнении резервуара водой. Мы предложили заменить плоские ребра на профильные с фальцами, что позволило значительно повысить жесткость и прочность конструкции.

После внедрения изменений, мы провели дополнительные испытания, которые подтвердили эффективность нового решения. Это был ценный урок, который научил нас не недооценивать важность точных расчетов и учета всех факторов, влияющих на прочность конструкции. Этот опыт мы постоянно используем в своей работе, чтобы создавать надежные и безопасные системы пожаротушения.

Еще один случай – это проектирование резервуара для водоснабжения в условиях сейсмической активности. В этом случае, мы применили специальные демпферы для гашения колебаний конструкции и предотвращения ее повреждения при землетрясениях. Эти демпферы существенно повышают устойчивость ребер жесткости к сейсмическим воздействиям.

Будущее ребер жесткости для емкостей пожаротушения

Мы видим будущее ребер жесткости для емкостей пожаротушения в развитии новых материалов и технологий. Например, активно изучаются композитные материалы, которые обладают высокой прочностью и легкостью. Также, разрабатываются новые способы обработки поверхности металла для повышения коррозионной стойкости и долговечности. Мы уверены, что эти разработки позволят создавать еще более надежные и эффективные системы пожаротушения.

Кроме того, все большее значение приобретает автоматизация производства. Использование робототехники и современных систем контроля качества позволяет повысить точность и скорость изготовления ребер жесткости, а также снизить вероятность ошибок. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования активно внедряет новые технологии автоматизации в свою производственную деятельность.

Перспективы развития

В заключение хочется отметить, что правильный выбор и проектирование ребер жесткости – это залог надежности и безопасности системы пожаротушения. Не стоит экономить на качестве материалов и технологий, ведь это может привести к серьезным последствиям. Мы готовы предложить нашим клиентам комплексные решения, учитывающие все особенности их задач и требований. Мы работаем с различными материалами и технологиями, чтобы обеспечить максимальную эффективность и долговечность наших изделий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Радиочастотный адмитансный сигнализатор уровня

Радиочастотный адмитансный сигнализатор уровня -

Стеклянный указатель уровня

Стеклянный указатель уровня -

Переключатель

Переключатель -

Обратные клапаны

Обратные клапаны -

Система промывки и варки форм

Система промывки и варки форм -

Ручной пожарный извещатель

Ручной пожарный извещатель -

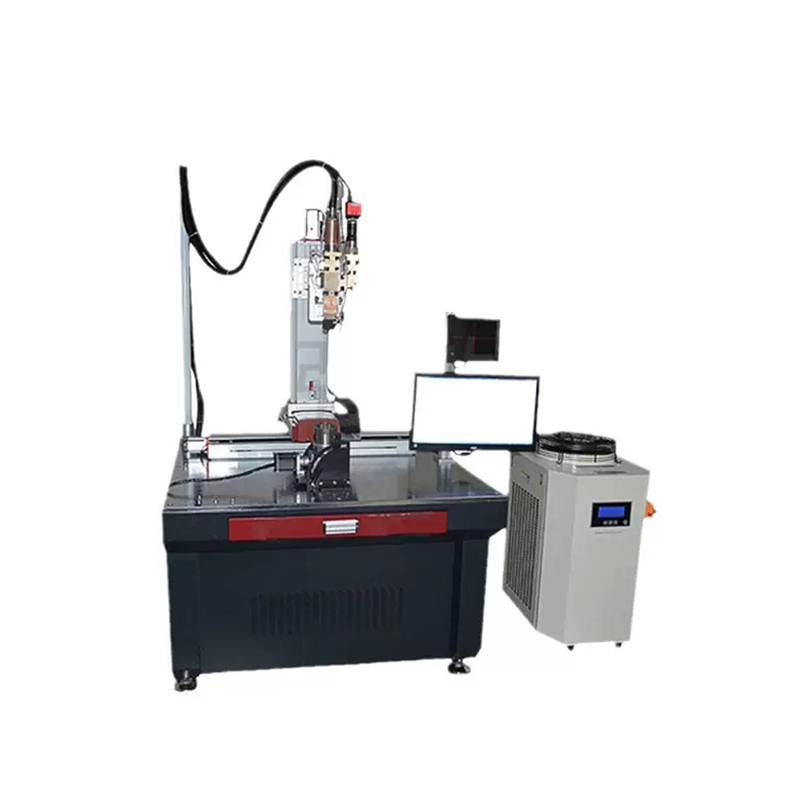

Автоматическая сварочная машина

Автоматическая сварочная машина -

Шкаф управления

Шкаф управления -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Лазерный резак

Лазерный резак -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр

Связанный поиск

Связанный поиск- Производитель взрывозащищенных шкафов

- Цена радиочастотного индуктивного переключателя уровня из нержавеющей стали 304

- Поставщики взрывозащищенных коробок распределения питания из нержавеющей стали

- Производитель трехскоростных универсальных переключателей

- 16mm металл кнопочный переключатель самовозвращающийся самоблокирующийся самосветящийся высокий ток мощность цена

- Дросселирующее устройство расходомера с v-образным конусом

- Производитель низковольтных распределительных устройств ggd

- Цена термостойкого и устойчивого к давлению стеклянного трубчатого уровнемера

- Цена индикаторный свет

- Основные покупатели сборных бытовых резервуаров для воды для пищевых продуктов большой емкости

.jpg)