Поставщики станков волоконной лазерной резки с чпу

Заявлений о чудесных возможностях станков с ЧПУ для лазерной резки в последнее время не меньше, чем и скептицизма. И как обычно, реальность где-то посередине. Часто на рынке предлагают решения, способные вырезать что угодно из любого материала, за невероятно короткое время и с минимальными затратами. Но вот вопрос, кто из нас не сталкивался с ситуацией, когда теоретически 'выгодное' решение на практике оказалось неэффективным, а иногда – просто нерабочим? Я не инженер-теоретик, а человек, который уже несколько лет работает с этим оборудованием и видел разные истории. Постараюсь поделиться опытом, с которым сталкивался лично, и отметить, на что действительно стоит обращать внимание при выборе.

Основные типы лазерных станков с ЧПУ: CO2, Fiber, UV

Первый вопрос, конечно, материал. От него напрямую зависит выбор лазера. Если речь идет о резке неметаллов – акрил, дерево, текстиль, то, как правило, выбирают CO2 лазер. Это достаточно доступное решение, но с ограничениями по материалам. Металлы, особенно сталь, требуют другого подхода – здесь оптимален волоконный лазер. И вот тут уже начинается самое интересное. На рынке представлено множество производителей волоконных станков с ЧПУ. И, откровенно говоря, не все из них одинаково хороши. Энергоэффективность, стабильность работы, качество реза – все это требует внимательного анализа.

UV лазеры – это нишевая технология, используемая в основном в микроэлектронике и других высокоточных приложениях. Они позволяют работать с очень чувствительными материалами, но стоят существенно дороже и требуют более сложного обслуживания.

Факторы, влияющие на качество реза

Говоря о волоконных станках с ЧПУ, важно обращать внимание не только на мощность лазера. Многие завышают цифры, а реальная выходная мощность может отличаться от заявленной. На качество реза сильно влияет качество оптики: зеркала, линзы, системы охлаждения. И, конечно, важно, чтобы система ЧПУ была достаточно точной и стабильной. Иначе, даже самый мощный лазер не сможет обеспечить необходимой точности.

Я видел несколько примеров, когда из-за некачественной оптики получались неровные края, нечеткие линии, а иногда и вовсе повреждение материала. С системой ЧПУ тоже бывают проблемы – если она 'прыгает' или 'дрожит', то результат не будет соответствовать требованиям. Поэтому, прежде чем покупать станок, обязательно попросите провести тестовый зарез с вашим материалом.

Мощность лазера: как выбрать оптимальную?

Выбор мощности лазера – это всегда компромисс. Слишком маленькая мощность – и резать будет очень долго, слишком большая – и можно повредить материал. В основном мощность измеряется в ваттах (W). Для резки тонкого акрила достаточно 40-60 Вт. Для резки стали требуется гораздо большая мощность – от 150 Вт и выше. Оптимальная мощность зависит от толщины материала и требуемой скорости резки.

Важно понимать, что мощность – это не единственное определяющее качество реза. На него также влияет тип лазера, качество оптики, скорость движения головки и настройка параметров резки. Не стоит гнаться за самой высокой мощностью, если она вам не нужна. Лучше выбрать станок с оптимальной мощностью и хорошей оптикой.

Пример из практики: резка алюминия

Недавно нашим клиентам понадобился станок для резки алюминиевых профилей. Изначально они ориентировались на станок мощностью 150 Вт. Но после нескольких тестовых рез, выяснилось, что мощности недостаточно, и алюминий обгорел. После консультаций мы предложили им станок мощностью 200 Вт с улучшенной системой охлаждения и оптимизированными настройками. В результате, алюминий резался идеально, без пригорания и деформации. Этот случай показывает, насколько важно правильно подобрать мощность лазера для конкретного материала и задачи.

Программное обеспечение и удобство работы

Не стоит забывать о программном обеспечении. Удобное и интуитивно понятное ПО значительно облегчает работу со станком. Нужно чтобы оно поддерживало различные форматы файлов, позволяло создавать сложные траектории резки и обеспечивало точное позиционирование головки. Многие производители предлагают собственные программы, но можно использовать и сторонние решения, такие как LightBurn.

LightBurn, например, имеет широкие возможности настройки параметров резки, поддержку различных типов лазеров и материалов, а также удобный интерфейс. Он особенно полезен для работы со сложными дизайнами и тем, когда требуется точная настройка параметров резки.

Интеграция с CAD/CAM системами

Важно, чтобы программное обеспечение легко интегрировалось с вашими CAD/CAM системами. Это позволит вам быстро и удобно переносить проекты на станок. Некоторые производители предлагают собственные плагины для популярных CAD/CAM систем, что значительно упрощает процесс работы.

Обслуживание и поддержка

Наконец, важный фактор – это обслуживание и поддержка. Убедитесь, что у производителя есть сервисные центры в вашем регионе, а также что они предлагают гарантийное и послегарантийное обслуживание. Регулярное обслуживание лазерного станка – это залог его долгой и бесперебойной работы. Нужно регулярно чистить оптику, смазывать рельсы и проводить калибровку системы ЧПУ.

Также важно, чтобы производитель предоставлял техническую поддержку. Если у вас возникнут какие-либо проблемы, вам должны оперативно помочь их специалисты. В идеале, у них должна быть база знаний с ответами на часто задаваемые вопросы и инструкциями по устранению неисправностей.

Поиск надежного поставщика станков с ЧПУ для лазерной резки

Выбор поставщика – это тоже очень важный момент. Не стоит ориентироваться только на цену. Важно выбирать проверенных поставщиков с хорошей репутацией. Почитайте отзывы о них, поговорите с другими пользователями, узнайте, как они решают проблемы, если они возникают. Постарайтесь найти поставщика, который не только продает станки, но и оказывает полный спектр услуг – от консультаций и обучения до технической поддержки и обслуживания.

Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования (https://www.guodingjidian.ru/) уже несколько лет занимаемся поставкой и обслуживанием лазерных станков с ЧПУ. Мы предлагаем широкий выбор моделей от разных производителей, а также оказываем полный спектр услуг – от консультаций и обучения до технической поддержки и обслуживания. Мы не просто продаем станки, мы помогаем нашим клиентам решать их задачи и достигать успеха. Именно поэтому мы стараемся тщательно подходить к каждому заказу и предлагать только лучшие решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления

Шкаф управления -

Распределительный щит освещения

Распределительный щит освещения -

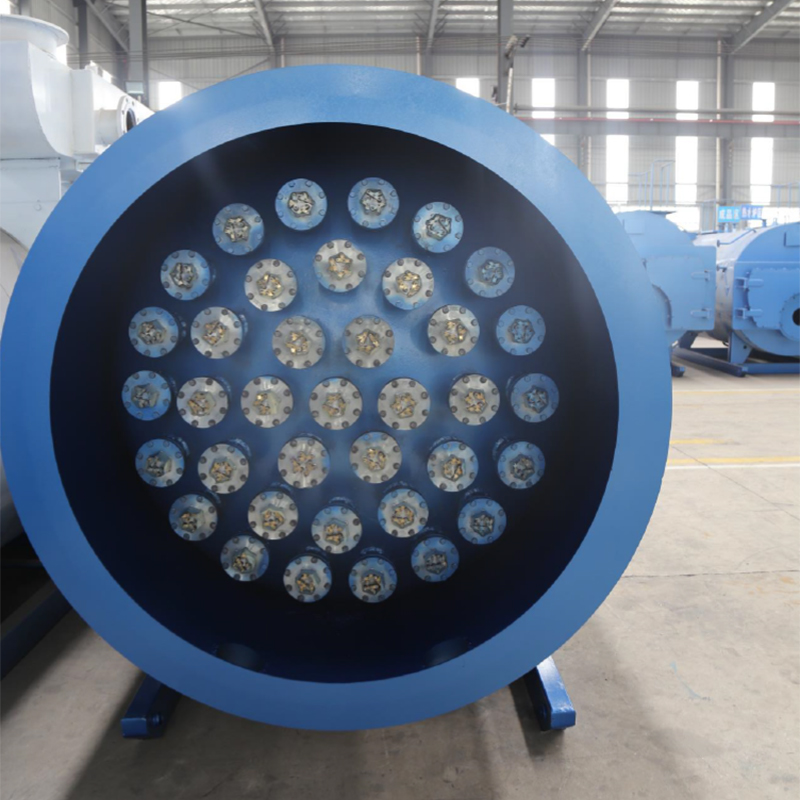

Электрический водогрейный котел

Электрический водогрейный котел -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Стеклянный указатель уровня

Стеклянный указатель уровня -

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

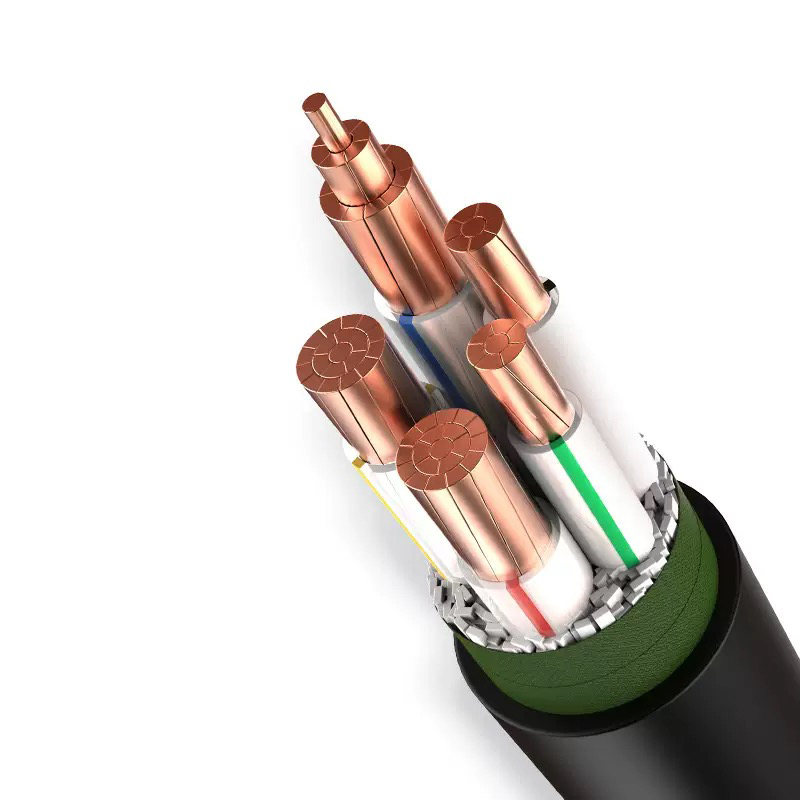

Силовые кабели

Силовые кабели -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Лазерный резак

Лазерный резак -

Поворотный клапан

Поворотный клапан -

Ручной пожарный извещатель

Ручной пожарный извещатель -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией

Связанный поиск

Связанный поиск- Ведущий покупатель станков лазерной резки с чпу высокой мощности 3000 вт с большими отверстиями

- Поставщики конденсаторный переключатель уровня

- Контроллер роторного сигнализатора уровня 24в

- Производитель ультракоротких пластиковых светодиодных индикаторов

- Металлический кнопочный переключатель двойной открытый и двойной закрытый основные покупатели стран

- Цена 22mm двухцветная трехцветная кнопка сброса/самоблокировки дверного звонка со светом

- Производители низковольтных распределительных устройств с ящиками gcs

- Цена вводно-распределительного устройства высокого напряжения

- Поставщики 19mm двухцветный трехцветный сброс/самоблокирующиеся кнопки питания дверного звонка со светом

- Основная страна-покупатель для электрического трехэксцентрикового поворотного клапана