Поставщики высокоточных станков лазерной резки для резки и разгрузки стальных листов

Итак, станы лазерной резки для металла – это, конечно, круто. Все эти цифры, скорость, точность… Но давайте начистоту, часто на рынке создается впечатление, что это панацея от всех бед, что просто купил – и проблем не будет. На деле же, все гораздо сложнее. Реальный опыт работы с оборудованием, особенно когда речь идет о сложных геометриях и толщинах, отличается от красивых рекламных буклетов. Сегодня хочу поделиться своими мыслями и наблюдениями, основанными на многолетнем опыте работы в этой сфере, и, возможно, помочь избежать некоторых распространенных ошибок.

Обзор рынка и основные тренды

Рынок высокоточных станков лазерной резки постоянно развивается. Появляются новые модели, улучшаются характеристики, расширяется функциональность. Особенно активно продвигаются решения с автоматической загрузкой и разгрузкой листов. Это, безусловно, значительный шаг вперед, позволяющий повысить производительность и снизить затраты на ручной труд. Но давайте посмотрим правде в глаза: не каждый завод может себе это позволить, и часто приходится выбирать между оптимальной стоимостью и расширенным функционалом.

В последние годы наблюдается рост спроса на станки с автоматизированным управлением и возможностью интеграции с системами автоматизации производства. Влияние оказывают и требования к качеству резки, особенно в таких отраслях, как автомобильная промышленность и авиастроение. Тут критически важна не только мощность лазера, но и точность позиционирования, качество системы охлаждения и, конечно же, качество используемого программного обеспечения.

Автоматизация загрузки/разгрузки: сколько это стоит и стоит ли того?

Автоматизированная загрузка и разгрузка листов – это, безусловно, значительное удобство. Но стоит учитывать, что это существенно увеличивает стоимость станка. К тому же, не стоит забывать и о дополнительных затратах на обслуживание и ремонт сложной автоматизированной системы. Иногда проще и выгоднее использовать менее дорогой станок с ручной загрузкой, особенно если объемы производства невелики. Но если речь идет о больших тиражах и высокой производительности – автоматизация вполне оправдана.

При выборе системы автоматической загрузки/разгрузки важно обращать внимание на ее совместимость с используемыми форматами листов и возможность интеграции с существующим оборудованием. Также важно учитывать скорость загрузки/разгрузки и надежность системы. На рынке представлено несколько различных решений, от простых конвейерных систем до сложных роботизированных комплексов.

Важность качественного программного обеспечения

Нельзя недооценивать роль программного обеспечения в работе лазерного резака. Хорошее ПО позволяет оптимизировать раскрой, снизить расход материала и повысить качество резки. В частности, важно наличие встроенных алгоритмов для автоматической компенсации деформации материала и коррекции ошибок позиционирования. Это позволяет значительно снизить количество брака и повысить производительность.

Кроме того, важно, чтобы ПО поддерживало различные форматы файлов и было совместимо с другими системами автоматизации производства. В идеале, ПО должно интегрироваться с CAD/CAM системами и позволять автоматически генерировать управляющие программы для станка.

Реальные проблемы и их решения

Один из самых распространенных проблем – это некачественная резка по краям листов. Это может быть вызвано рядом факторов, включая неправильную настройку параметров резки, износ сопла лазера или недостаточную мощность лазера. Решение – это тщательная настройка параметров резки и регулярное обслуживание оборудования. Также важно использовать качественные сопла лазера и следить за их состоянием.

Еще одна проблема – это деформация листов во время резки. Это может быть вызвано неравномерным нагревом материала или недостаточной жесткостью конструкции станка. Решение – это использование системы охлаждения и усиление конструкции станка. Также важно выбирать материалы с минимальным коэффициентом теплового расширения.

Проблемы с толстыми материалами

Резка толстых материалов, особенно из нержавеющей стали, – это всегда вызов. Для этого требуются станки с высокой мощностью лазера и специальными оптическими системами. Необходимо учитывать, что при резке толстых материалов образуется большое количество дыма и частиц металла, что требует использования эффективной системы вытяжки.

Еще один важный момент – это скорость резки. При резке толстых материалов скорость резки должна быть оптимальной, чтобы избежать перегрева материала и образования дефектов. Необходимо тщательно подбирать параметры резки в зависимости от толщины и состава материала.

Личный опыт: работа с оборудованием Годин

В нашей компании мы используем оборудование от ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования?. Имею сказать, что, на мой взгляд, это надежные и функциональные машины. Особенно хочется отметить их производительность и качество резки. У нас есть станок с автоматической загрузкой/разгрузкой, который позволяет нам значительно повысить производительность и снизить затраты на ручной труд. Приобретение было обосновано, поскольку мы столкнулись с постоянными задержками из-за ручной загрузки и разгрузки.

Однако, как и с любым оборудованием, встречаются и трудности. Необходимо регулярно проводить техническое обслуживание и следить за состоянием сопла лазера и системы охлаждения. Также важно обучить персонал работе с оборудованием и настроить параметры резки в соответствии с конкретным материалом и геометрией детали.

Заключение

Высокоточные станы лазерной резки – это мощный инструмент, который позволяет значительно повысить производительность и снизить затраты на производство. Но для того, чтобы получить максимальную отдачу от этого оборудования, необходимо тщательно выбирать станок, правильно его настраивать и регулярно обслуживать. Важно учитывать не только стоимость станка, но и затраты на его эксплуатацию и обслуживание. И, конечно же, необходимо иметь квалифицированный персонал, который сможет работать с оборудованием и решать возникающие проблемы.

В конечном итоге, выбор станка лазерной резки – это всегда компромисс между стоимостью, производительностью и качеством. И решение должно приниматься на основе тщательного анализа потребности предприятия и возможностей рынка. Не стоит поддаваться на красивые рекламные обещания и пользоваться опытом, накопленным другими – каждый случай индивидуален.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления

Шкаф управления -

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

Регулирующий клапан

Регулирующий клапан -

Дроссельные устройства

Дроссельные устройства -

Поворотный клапан

Поворотный клапан -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

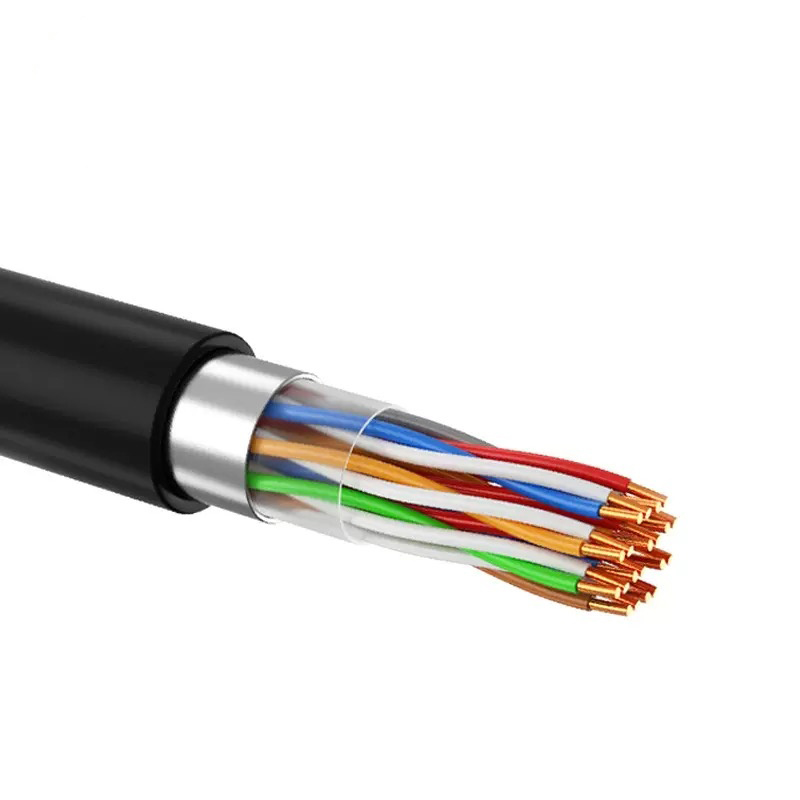

Телекоммуникационные кабели

Телекоммуникационные кабели -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Приборный щит

Приборный щит

Связанный поиск

Связанный поиск- Электрический шаровой кран

- Пневмоклапан клеточного типа

- Поставщики вводных и отходящих высоковольтных распределительных устройств

- Поставщики индикаторных ламп

- Основной покупатель высоковольтного шкафа kyn28a

- Цена электромагнитного клапана

- Поставщики магнитных поплавковых уровнемеров с боковым и верхним креплением

- Металлический кнопочный выключатель самовозвратный со светодиодом фиксируемый водонепроницаемый

- Цены на дросселирующее устройство с трубкой вентури для расходомера дифференциального давления

- Производители низковольтных распределительных шкафов