Полностью автоматическая волоконно-лазерная сварочная машина с металлической рабочей платформой для непрерывной сварки

Непрерывная сварка – это, казалось бы, просто. Задаешь параметры, запускаешь, и деталь готова. Но как бы там ни было, особенно когда речь заходит о сложных конструкциях из различных сплавов, реальность часто оказывается далека от идеала. Много лет мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования работаем с подобным оборудованием, и я уверен, что многие сталкиваются с аналогичными проблемами, когда 'полностью автоматическая' машина оказывается не такой уж и автоматической. Попытаюсь поделиться опытом, размышлениями и некоторыми, если не полезными, то по крайней мере интересными наблюдениями.

Начало пути: ожидания и реальность

Первое время, когда появлялись первые предложения о волоконно-лазерных сварочных машинах, особенно с интегрированными системами автоматизации, в голове возникали довольно оптимистичные картины. Бесперебойная работа 24/7, высокая точность, отсутствие ошибок, минимальное вмешательство оператора – все это звучало как мечта. Конечно, с ценой была своя специфика, но, казалось, оправдана перспективой повышения производительности и снижения затрат на рабочую силу. И в целом, перспектива показалась привлекательной. Но с практическим применением всегда возникают свои нюансы.

Например, мы часто встречали ситуации, когда предполагаемая 'полная автоматизация' подразумевала лишь автоматизацию подачи материала, а остальной процесс – позиционирование лазерного луча, настройку параметров и контроль качества – требовал постоянного вмешательства оператора. Это, конечно, не совсем то, что обещали производители. Установка и настройка такой системы – это уже отдельный этап, требующий квалифицированных специалистов. Иначе, даже самая дорогая машина будет просто грудой металла.

Проблемы с материалами и подготовкой

Очень часто проблема вовсе не в самой машине, а в подготовке материала. Неровности поверхности, загрязнения, толщина – все это оказывает существенное влияние на качество сварного шва. С лазером это особенно критично, поскольку он более чувствителен к дефектам поверхности, чем, например, электродуговая сварка. Мы неоднократно сталкивались с ситуацией, когда, после тщательно подготовленной поверхности, качество сварки резко ухудшалось, что требовало перенастройки параметров или даже ручного вмешательства.

Кроме того, разные металлы требуют разных подходов. Сварка алюминия, стали и нержавеющей стали на одной и той же машине, без тщательной настройки параметров и материалов, может привести к серьезным проблемам – деформациям, трещинам, низкому качеству соединения. В нашем случае, для каждой новой задачи, мы всегда проводим предварительные испытания, чтобы выявить оптимальные параметры сварки и избежать неприятных сюрпризов.

Автоматизация и контроль качества: как это работает на практике?

В идеале, волоконно-лазерная сварочная машина с металлической рабочей платформой должна иметь встроенную систему контроля качества, которая автоматически определяет дефекты сварного шва и, при необходимости, корректирует параметры сварки. Это, безусловно, повышает эффективность и снижает количество брака. Однако, даже самая продвинутая система контроля качества не является панацеей от всех проблем. Она лишь помогает выявить наиболее распространенные дефекты, но не может предсказать все возможные варианты развития событий.

Иногда, особенно при сварке сложных геометрических форм или при работе с нестандартными материалами, автоматическая система может давать сбой. В таких случаях, требуется ручная корректировка параметров сварки или даже ручное вмешательство оператора. Именно поэтому, к автоматизации следует относиться как к инструменту, а не как к полному замещению человеческого труда. Опытный оператор всегда нужен, чтобы контролировать процесс и вносить необходимые корректировки.

Рабочая платформа: важный элемент конструкции

Металлическая рабочая платформа – это, на мой взгляд, один из самых важных элементов в конструкции волоконно-лазерной сварочной машины. Она обеспечивает стабильность и точность позиционирования детали, что особенно важно при сварке сложных конструкций. Но не всякая металлическая платформа подходит для всех задач. Важно, чтобы она была достаточно прочной и устойчивой, чтобы выдерживать вес детали и вибрации, возникающие при сварке.

Мы часто сталкивались с ситуацией, когда рабочая платформа оказывалась недостаточно прочной, что приводило к деформации детали или смещению сварочного луча. В таких случаях, приходилось либо использовать более прочную платформу, либо снижать мощность лазера и замедлять скорость сварки. Подбор подходящей рабочей платформы – это важный этап проектирования сварочной системы, который требует тщательного анализа задачи.

Опыт и ошибки: что нужно знать

Однажды мы брались за заказ на сварку сложной конструкции из высокопрочной стали. В техническом задании было указано, что требуется высокая точность и качество сварного шва. Мы выбрали волоконно-лазерную сварочную машину с автоматической подачей материала и встроенной системой контроля качества. Однако, после нескольких дней работы, мы обнаружили, что качество сварного шва было неудовлетворительным. Дело оказалось в недостаточном охлаждении лазерного сопла. В результате, сопло перегревалось и теряло фокусировку, что приводило к образованию трещин в сварном шве.

Этот случай стал для нас важным уроком. Он показал, что даже самая современная машина может дать сбой, если не учитывать особенности материала и условий работы. Мы внесли изменения в конструкцию сварочной системы, установили дополнительную систему охлаждения и повторно провели испытания. В результате, качество сварного шва было значительно улучшено.

Долговечность и обслуживание: не забывайте о профилактике

Регулярное техническое обслуживание и своевременная замена расходных материалов – это залог долговечности и бесперебойной работы волоконно-лазерной сварочной машины. Особенно важно следить за состоянием лазерного источника, системы охлаждения и оптической системы. Мы рекомендуем проводить техническое обслуживание не реже одного раза в год, а также регулярно проверять состояние всех узлов и агрегатов.

Использование качественных расходных материалов – это тоже важный фактор. Не стоит экономить на лазерных волокнах, оптических волокнах и других компонентах. Использование дешевых материалов может привести к снижению качества сварки и преждевременному износу оборудования. В целом, подход к обслуживанию сварочной системы должен быть комплексным и системным.

В заключение

Таким образом, полностью автоматическая волоконно-лазерная сварочная машина с металлической рабочей платформой для непрерывной сварки – это мощный инструмент, который может значительно повысить эффективность и качество производства. Однако, для достижения максимального результата, необходимо тщательно подходить к выбору оборудования, подготовке материала, настройке параметров сварки и техническому обслуживанию. Это не волшебная палочка, а сложный технологический комплекс, требующий квалифицированного управления и постоянного контроля.

Надеюсь, мой опыт будет полезен. Если у вас есть какие-либо вопросы, спрашивайте – я постараюсь ответить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система промывки и варки форм

Система промывки и варки форм -

Ручной пожарный извещатель

Ручной пожарный извещатель -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Шкаф силового управления

Шкаф силового управления -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Металлическая кнопка с двухцветной и трехцветной индикацией

Металлическая кнопка с двухцветной и трехцветной индикацией -

Шкаф управления

Шкаф управления -

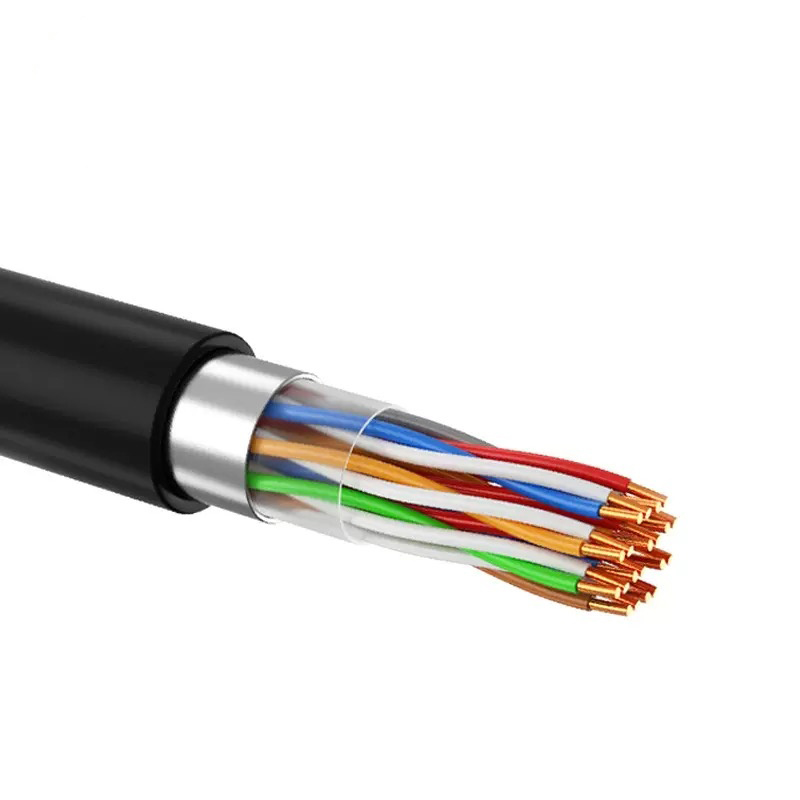

Телекоммуникационные кабели

Телекоммуникационные кабели -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы

Связанный поиск

Связанный поиск- Ведущий покупатель шкафов учета и низковольтных распределительных устройств ggd

- Производитель резистивных реле уровня силосные контроллеры уровня

- Электромагнитный клапан

- Поставщики двухпозиционного пятиходового пневматического управляющего электромагнитного клапана 24 в

- Силовой шкаф xl-21 высоковольтный и низковольтный распределительный шкаф страна основного покупателя

- Производитель универсальных переключателей для положительного и отрицательного переключения двойной мощности поворотные многоскоростные комбинации

- Пожарный резервуар из нержавеющей стали 304 с ребрами жесткости

- Электрический шкаф приборного управления

- Производитель металлических кнопочных выключателей двойного открытия двойного закрытия

- Поставщики взрывозащищенных коробок распределения питания из нержавеющей стали