Моноблочный радиочастотный сигнализатор уровня

В последнее время наблюдается всплеск интереса к системам контроля уровня различных жидкостей и сыпучих материалов. Часто при выборе решения для этой задачи рассматриваются именно моноблочные радиочастотные сигнализаторы уровня. Они выглядят привлекательно: компактность, отсутствие необходимости в дополнительных датчиках, относительно простая установка. Но реальный опыт показывает, что все не так однозначно. Попытаюсь поделиться своими наблюдениями, ошибками и, надеюсь, полезными моментами, которые могут пригодиться при выборе и внедрении подобного оборудования.

Обзор моноблочных радиочастотных сигнализаторов уровня: мифы и реальность

Сразу стоит сказать, что многие производители преувеличивают возможности этих устройств. В рекламных буклетах часто можно встретить утверждения о беспрецедентной точности и надежности. В реальности же, моноблочные радиочастотные сигнализаторы уровня обладают рядом ограничений, которые нужно учитывать при проектировании системы контроля.

Например, чувствительность к электромагнитным помехам – это реальная проблема. Особенно это актуально для производств с большим количеством электрооборудования, сварочными работами и другими источниками помех. Если не предпринять соответствующих мер экранирования, сигнал может быть искажен, что приведет к ложным срабатываниям или, что хуже, к сбоям в работе системы.

Еще один момент, который часто упускают из виду – влияние свойств контролируемой жидкости. Плотность, вязкость, наличие пены или газовых пузырьков – все это может существенно повлиять на точность измерения уровня. При работе с жидкостями с высокой вязкостью или содержащими большое количество пены, моноблочный радиочастотный сигнализатор уровня может давать неверные показания. Помню один случай, когда пытались установить такой датчик на емкость с патокой – результата не последовало. Позднее выяснилось, что патока оказалась слишком вязкой для данного типа датчика.

Практические проблемы при установке и настройке

Во время внедрения систем контроля уровня, основанных на моноблочных радиочастотных сигнализаторах уровня, мы столкнулись с проблемой выбора оптимальной частоты излучения. Слишком низкая частота может привести к снижению точности измерения, а слишком высокая – к повышенному поглощению сигнала стенками емкости. Нам приходилось проводить много экспериментов, чтобы найти 'золотую середину' для конкретной задачи. Это занимает время и требует специальных знаний.

Не менее важным фактором является правильный выбор антенны. Она должна быть спроектирована таким образом, чтобы эффективно излучать и принимать сигнал в заданном диапазоне частот. Если антенна неправильно установлена или не соответствует требованиям, это может привести к снижению точности и надежности системы. Иногда даже незначительное отклонение от рекомендованного угла установки антенны приводит к значительному ухудшению показаний. Например, работаем сейчас с компанией ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, и у них часто возникают вопросы с правильным расположением антенны в своих системах.

Кроме того, необходимо учитывать влияние металлических предметов, расположенных вблизи емкости, на распространение радиоволн. Металлические конструкции могут создавать отражения и рассеяния сигнала, что приводит к снижению точности измерения. Часто приходится переносить датчик или использовать экранирующие материалы, чтобы устранить эти проблемы. Мы однажды столкнулись с ситуацией, когда датчик, установленный рядом с металлической рамой, давал совершенно неверные показания. Пришлось переместить датчик на более удачное место.

Опыт использования и альтернативные решения

Несмотря на все трудности, моноблочные радиочастотные сигнализаторы уровня все же находят применение во многих отраслях. Они особенно хорошо подходят для контроля уровня жидкостей в емкостях с относительно гладкими стенками и небольшим количеством электромагнитных помех.

Однако, если требуется высокая точность измерения уровня в сложных условиях, лучше рассмотреть альтернативные решения, такие как ультразвуковые датчики уровня или гидростатические датчики давления. Ультразвуковые датчики, хоть и чувствительны к температуре и наличию пара, зачастую обеспечивают более высокую точность, чем радиочастотные. Гидростатические датчики, напротив, более устойчивы к внешним помехам, но требуют более сложной установки и обслуживания.

Мы, в своей практике, часто используем комбинацию различных типов датчиков для повышения надежности и точности системы контроля уровня. Например, мы можем установить моноблочный радиочастотный сигнализатор уровня в качестве резервного датчика, а основным датчиком использовать ультразвуковой датчик. Это позволяет минимизировать риски, связанные с отказом одного из датчиков.

Заключение: взвешенный подход – залог успеха

В заключение хочу сказать, что моноблочные радиочастотные сигнализаторы уровня – это достаточно интересное и перспективное решение для контроля уровня различных жидкостей и сыпучих материалов. Однако, при выборе этого типа датчиков необходимо учитывать все их ограничения и особенности применения. Не стоит полагаться на рекламные обещания и забывать о реальных проблемах, с которыми можно столкнуться при внедрении. Взвешенный подход, учет специфики конкретной задачи и использование комбинации различных типов датчиков – залог успешной реализации системы контроля уровня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Лазерный резак

Лазерный резак -

Шкаф управления

Шкаф управления -

Сигнальная лампа

Сигнальная лампа -

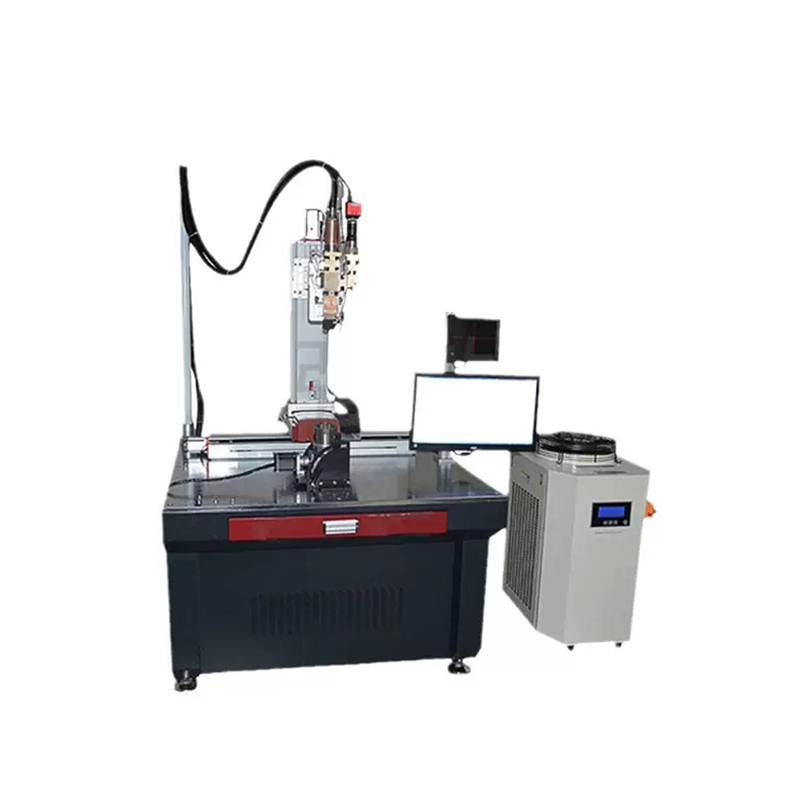

Автоматическая сварочная машина

Автоматическая сварочная машина -

Металлическая кнопочная станция повышенной токовой нагрузки

Металлическая кнопочная станция повышенной токовой нагрузки -

Электрические шаровые клапаны

Электрические шаровые клапаны -

Светозвуковой оповещатель

Светозвуковой оповещатель

Связанный поиск

Связанный поиск- Производители шкафов учета

- Производитель металлических кнопочный переключатель двухконтурный двойной контроль небольшой круглый с лампой два открытых и два закрытых

- Цена системы управления плк для автоматизации промышленной водоподготовки и автоматической системы управления

- Поставщики поворотные затворы с электроприводом и фторсодержащей футеровкой

- Система термохимической промывки пресс-форм

- Производитель гриб головы самовыдвижения круглые переключатели кнопки власти

- Металлические кнопочные переключатели круглые с самосбросом самоблокирующийся светодиодный свет кольцо мощность водонепроницаемый

- Основные страны-покупатели изолированных резервуаров для воды из нержавеющей стали

- Производитель двухскоростных универсальных переключателей

- Основной покупатель распределительных коробок для бытового освещения