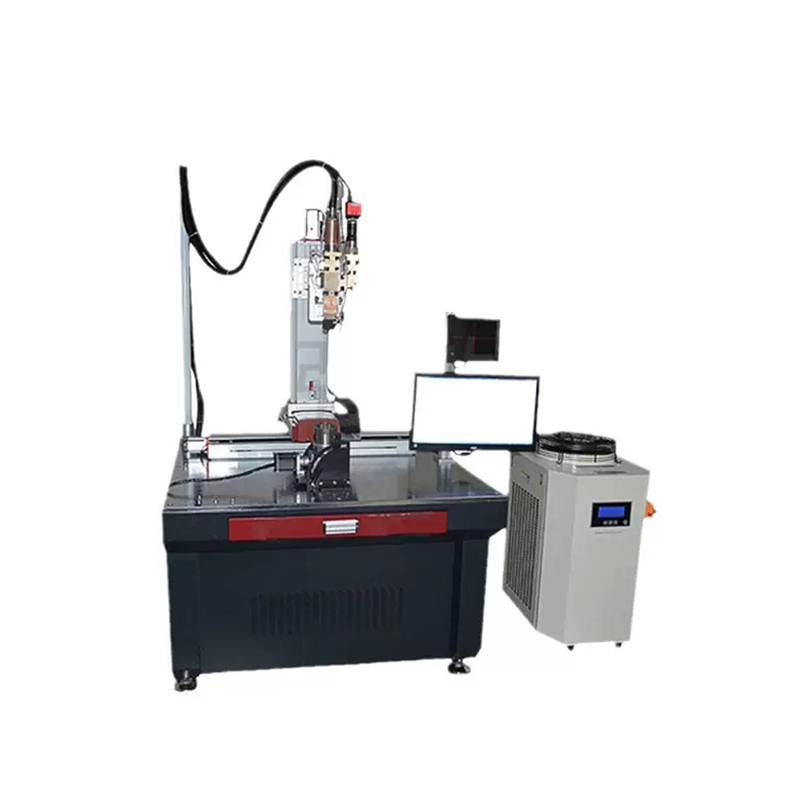

Лазерный резак для металла

Многие считают, что лазерный резак для металла – это панацея от всех бед в металлообработке. Бесшумный, точный, современный... Да, это так, но давайте посмотрим правде в глаза: не все так однозначно. Опыт работы с этими машинами показывает, что часто люди забывают о фундаментальных аспектах – о подборе оптимальных параметров резания, о квалификации операторов, и, конечно, о качестве заготовки. В итоге, вместо идеально ровных деталей, получаешь прожоги, деформации и кучу проблем.

Разбираемся с материалами: от тонкого металла до толстых листов

Первое, что приходит в голову, когда речь заходит о лазерном резаке для металла – это его способность резать практически любой металл. И это в целом правда, но нужно понимать, что с разными материалами нужно работать по-разному. Например, резать тонкий алюминий – одно, а резать толстое углеродистое стальное литье – совсем другое. Нужны разные мощности лазера, разные скорости резания, разные настройки фокусировки. Просто выбрать 'самую мощную' машину – это не решение. Это как пытаться забить гвоздь огромным молотом – можно сломать не только гвоздь, но и сам инструмент. Мы, в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, часто сталкиваемся с ситуацией, когда клиенты хотят получить невероятно быстрый резак для всего подряд. В итоге, приходится тщательно подбирать комплектацию и программное обеспечение, чтобы достичь приемлемого качества и избежать избыточного износа оборудования.

Особенно важно учитывать марки стали. Хромисто-молибденовые стали, например, требуют особого подхода. Они склонны к образованию окалины, которая может загрязнять лазерную головку и снижать эффективность резания. Поэтому необходимы специальные системы вытяжки и фильтрации. Мы однажды работали с заказом на резку стальных шестерен. Первые тестовые резы были ужасными – отслаивалась окалина, рез был неровным. Только после оптимизации параметров резания и установки дополнительных фильтров мы смогли добиться нужного результата. Это урок, который мы запомнили надолго.

Программное обеспечение: ключ к точности и автоматизации

Современные лазерные резаки для металла не просто 'режут' металл – они управляются сложным программным обеспечением. Это не просто программы для вывода траектории резания. Современные системы позволяют автоматически оптимизировать параметры резания, учитывать геометрию заготовки, и даже интегрироваться с системами автоматизации производства. Без качественного ПО, даже самый дорогой лазерный резак будет работать как простой нож. В ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования мы предлагаем решения, включающие в себя как оборудование, так и программные комплексы. И это не просто сборка двух отдельных компонентов – это комплексный подход, который позволяет нам обеспечить максимальную эффективность и надежность работы.

Еще одна важная деталь – это использование CAD/CAM систем. Проектирование детали в CAD системе и последующая обработка этой детали в CAM системе позволяет не только оптимизировать траекторию резания, но и учитывать различные технологические ограничения. Например, можно избежать образования острых углов, которые могут привести к деформации детали. Мы часто видим, как клиенты пытаются 'дотянуть' до идеального результата, просто увеличивая мощность лазера. Вместо этого, лучше правильно спроектировать деталь и настроить параметры резания.

Влияние параметров резания на качество отвода тепла

А вот что часто недооценивают – это отвод тепла. Лазерный резак, по сути, нагревает металл до плавления или испарения. Если тепло не отводить должным образом, деталь будет деформироваться, а качество резания ухудшится. Особенно это актуально для толстых листов стали. Здесь важны не только мощь лазера и скорость резания, но и эффективность системы охлаждения. В нашем опыте, установка дополнительных теплоотводящих элементов, таких как радиаторы или системы водяного охлаждения, часто позволяет существенно улучшить качество резания и снизить риск деформации детали.

Реальные проблемы и их решения: опыта – не меньше пяти лет

Мы, в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, не всегда сталкиваемся с идеальными условиями работы. Однажды у нас был заказ на резку нержавеющей стали с высокой концентрацией примесей. Результат был плачевным – деталь получалась с большим количеством дефектов. Пришлось тщательно изучить состав стали и оптимизировать параметры резания, а также установить дополнительную систему фильтрации воздуха. Такие ситуации заставляют нас постоянно совершенствовать наши знания и опыт.

Иногда проблема кроется в некачественной заготовке. Если заготовка имеет сколы, царапины или другие дефекты, это может привести к неровному резу и ухудшению качества детали. Поэтому всегда нужно тщательно проверять качество заготовки перед началом работы. Мы сотрудничаем с проверенными поставщиками металла, чтобы гарантировать нашим клиентам высокое качество материала.

В заключение: выбор, который влияет на результат

Лазерный резак для металла – это мощный и универсальный инструмент, но он требует грамотного подхода. Не стоит экономить на программном обеспечении, не стоит пренебрегать качеством заготовки, и, конечно, не стоит полагаться на 'чудо-машины'. Важно понимать, что успех в металлообработке – это результат комплексного подхода, включающего в себя выбор правильного оборудования, оптимизацию параметров резания и квалификацию персонала. Иногда самый простой и доступный подход – это тщательный анализ проблемы и поиск оптимального решения, которое соответствует конкретным задачам и условиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Переключатель

Переключатель -

Пневматические запорные клапаны

Пневматические запорные клапаны -

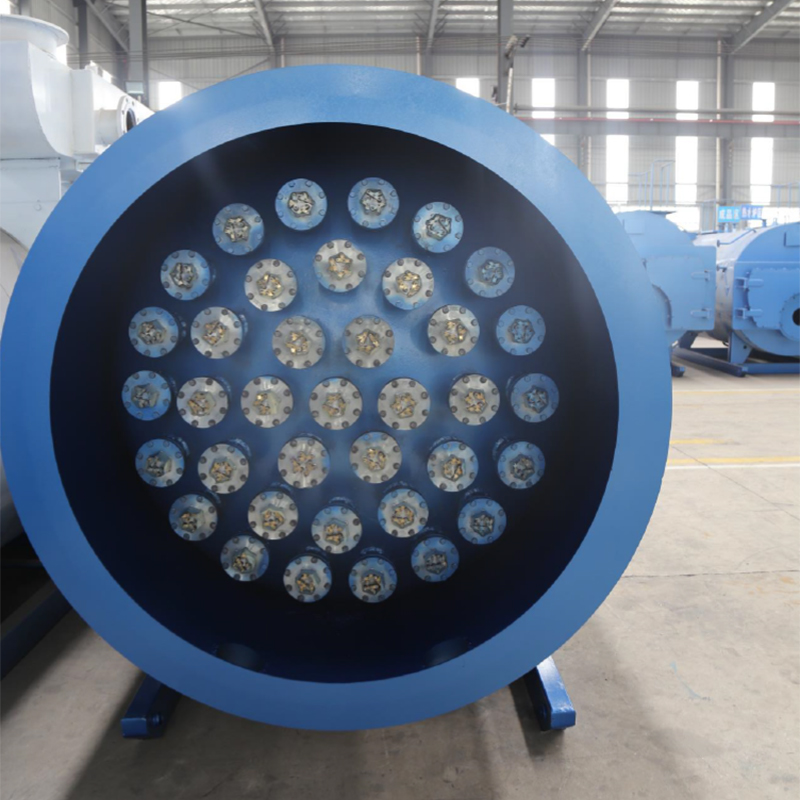

Акустический очиститель отложений

Акустический очиститель отложений -

Дроссельные устройства

Дроссельные устройства -

Радиочастотный адмитансный сигнализатор уровня

Радиочастотный адмитансный сигнализатор уровня -

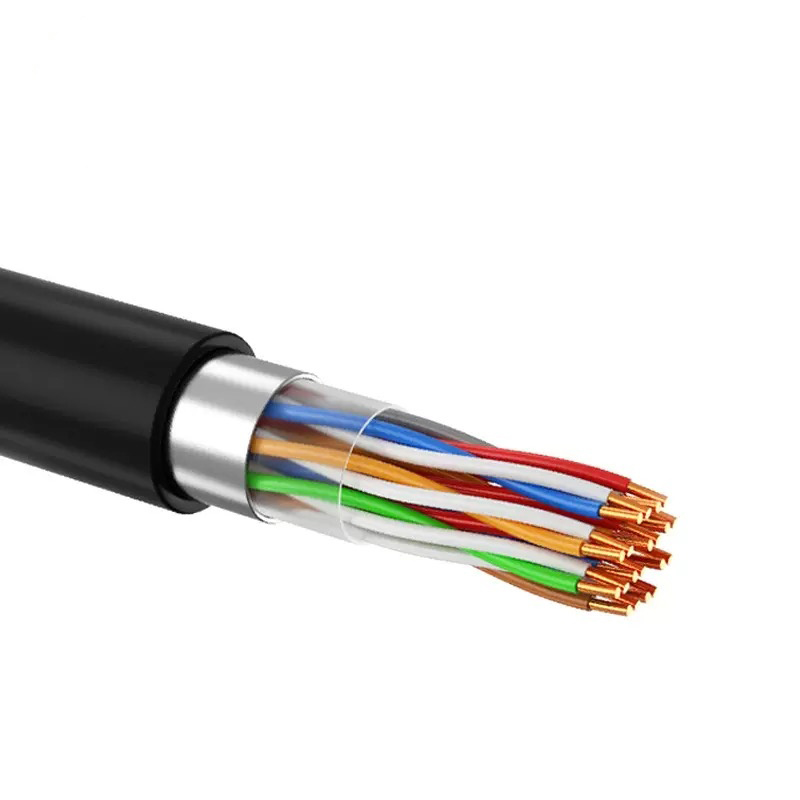

Телекоммуникационные кабели

Телекоммуникационные кабели -

Поплавковый указатель уровня

Поплавковый указатель уровня -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Автоматическая сварочная машина

Автоматическая сварочная машина -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Низковольтное распределительное устройство

Низковольтное распределительное устройство

Связанный поиск

Связанный поиск- Поставщики встроенных радиочастотных кондуктивных датчиков уровня

- Цена полных комплектов системы управления плк

- Цена электрического трехходового фланцевого шарового крана

- Производитель универсальных переключателей 32a

- Производитель непрерывной волоконно-оптической полностью автоматической сварочной машины для металлических платформ

- Производитель систем управления плк для автоматизированных систем самоконтроля для промышленной водоподготовки

- Поставщики высокой яркости цифровой амперметр индикаторный свет

- Поставщики пневматические зажимные шаровые краны

- Страна основного покупателя высоковольтных распределительных устройств kyn28a

- Поставщики дросселирующих устройств для расходомеров с v-образным конусом