Лазерные резаки

На рынке промышленного оборудования лазерные резаки давно перестали быть чем-то футуристическим. Но часто встречаю ситуации, когда клиенты ожидают 'волшебства' – то есть, идеального разреза без каких-либо настроек. Именно это, как правило, и приводит к разочарованию. Поэтому, хочу поделиться своими наблюдениями и опытом, чтобы помочь избежать типичных ошибок при выборе и эксплуатации.

Типы лазерных резаков и их особенности

Первое, что нужно понять – существует несколько основных типов лазерных резаков. По типу лазера – CO2, волоконные, ультрафиолетовые. Каждый из них имеет свои преимущества и недостатки. CO2 – традиционный, подходит для резки органических материалов, но менее эффективен для металла. Волоконные – более дорогие, но зато отлично справляются с металлом, обладают высокой скоростью и точностью. УФ – используются в основном в медицине и микроэлектронике. Выбор зависит, конечно, от материалов, с которыми планируется работать, и от бюджета.

Еще один важный параметр – мощность лазера. Она напрямую влияет на толщину режущего материала. Не стоит гнаться за максимальной мощностью, если она вам не нужна. Например, для резки тонкого листового металла достаточной мощности будет гораздо меньше, чем для толстого. И это, кстати, важный момент, который часто упускают при расчете стоимости оборудования – переплата за избыточную мощность.

Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования часто сталкиваемся с тем, что клиенты выбирают самый мощный лазерный резак, полагая, что он сможет справиться с любой задачей. В итоге, получаем высокую стоимость, сложность в обслуживании и, как следствие, проблемы с качеством реза.

Программное обеспечение и настройка параметров

Само по себе оборудование – это только половина дела. Важную роль играет программное обеспечение, которое позволяет управлять лазерным резаком и создавать управляющие программы. Существует множество различных программ, от простых, встроенных в оборудование, до более продвинутых, предлагающих широкие возможности для проектирования и оптимизации реза.

Настройка параметров реза – это целое искусство. Помимо мощности лазера, нужно учитывать скорость реза, частоту импульсов, тип фокусировки и другие параметры. Неправильная настройка может привести к плохому качеству реза, образованию подгораний или даже повреждению оборудования. Вот это – часто встречающаяся проблема, особенно у новичков. Мы видим, что многие просто копируют параметры с чужих проектов, не учитывая особенности материала и толщины.

При работе с разными материалами, особенно с пластиком, стоит помнить о необходимости использования специальных режимов резки и фокусировки. Иногда требуется регулировка давления газа, чтобы избежать деформации материала. Это то, что программное обеспечение позволяет контролировать и оптимизировать.

Реальные проблемы и решения

Однажды у нас был клиент, занимающийся производством рекламных вывесок из акрила. Они приобрели недорогой лазерный резак и сразу же начали работать. Но качество реза было ужасным – края были неровными, а материал трескался. Оказалось, они не учитывали необходимость использования специальной фокусировки для акрила и недостаточно долгое время резки. После небольшой корректировки параметров, проблема была решена. Помните, лазерные резаки требуют грамотной настройки и постоянного контроля.

Другой случай – резка листового металла. Клиент жаловался на образование подгораний по краям. Причиной оказалось недостаточное давление газа. Подняв давление и оптимизировав режим резки, мы смогли устранить проблему.

Иногда, даже при соблюдении всех параметров, возникают проблемы с качеством реза. Это может быть связано с некачественным материалом или с неправильной установкой лазерной головки. В таких случаях, необходимо провести диагностику оборудования и проверить все соединения.

Обслуживание и безопасность

Регулярное обслуживание лазерного резака – это залог его долгой и бесперебойной работы. Необходимо регулярно очищать линзу лазерной головки, проверять состояние оптической системы и смазывать движущиеся части. И, конечно, важно соблюдать правила безопасности при работе с лазерным оборудованием. Использовать защитные очки, закрывать лазерную камеру при отсутствии работы и т.д.

Мы рекомендуем проводить профилактические осмотры оборудования не реже одного раза в год. Это поможет выявить потенциальные проблемы на ранней стадии и избежать дорогостоящего ремонта. Например, своевременная замена лазерной головки может существенно продлить срок службы лазерного резака.

Безопасность – это приоритет. Важно, чтобы персонал, работающий с лазерными резаками, был обучен правилам техники безопасности и знал, как действовать в аварийных ситуациях. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования предоставляет услуги по обучению персонала работе с лазерным оборудованием.

Будущее лазерных резаков

Технологии в области лазерных резаков постоянно развиваются. Появляются новые типы лазеров, новые материалы и новые программные решения. Автоматизация, роботизация, интеграция с системами автоматизированного проектирования (CAD/CAM) – все это делает лазерные резаки еще более эффективными и удобными в использовании.

Мы активно следим за этими тенденциями и стараемся предлагать нашим клиентам самые современные и надежные решения. И, конечно, мы готовы помочь вам выбрать лазерный резак, который наилучшим образом соответствует вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Вилковый сигнализатор уровня

Вилковый сигнализатор уровня -

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

Дроссельные устройства

Дроссельные устройства -

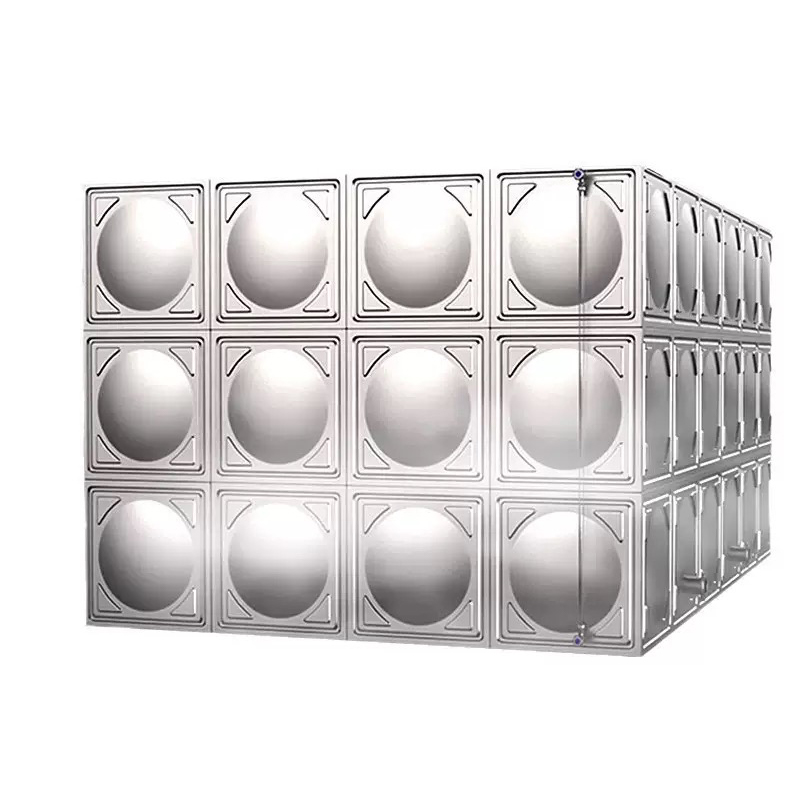

Пожарный резервуар для воды

Пожарный резервуар для воды -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Распределительный щит освещения

Распределительный щит освещения -

Светозвуковой оповещатель

Светозвуковой оповещатель -

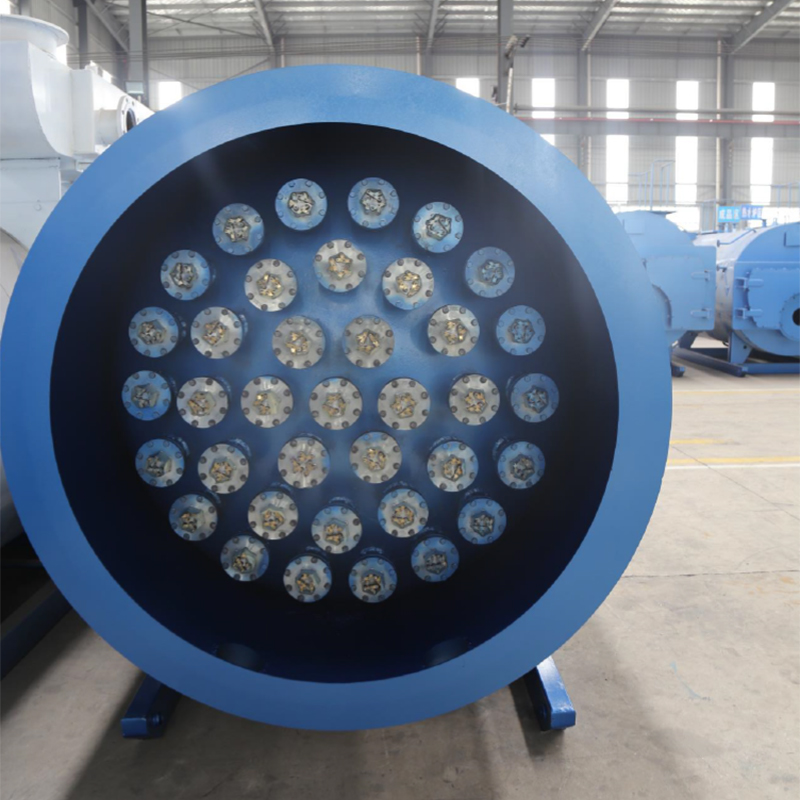

Электрический водогрейный котел

Электрический водогрейный котел -

Шкаф силового управления

Шкаф силового управления -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы -

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды

Связанный поиск

Связанный поиск- Поставщики электрических поплавковых уровнемеров

- Поставщики pz30 освещения распределительной коробки для открытой установки

- Вилочный сигнализатор уровня с коррозионной стойкостью

- Фланцевый ротаметр расходомер для высокотемпературных газов

- Цена мигающий вращающийся предупредительный свет

- Пневматический электромагнитный клапан трехпозиционный пятиходовой основные страны-покупатели

- Ведущий покупатель полностью автоматических машин для лазерной сварки

- Производитель 304 нержавеющей стали ребристые пластины резервуары для воды пожаротушения резервуары для воды

- Основной покупатель шкафов управления

- Производитель емкостных переключателей уровня