Крупнейшие покупатели систем вываривания форм

Итак, вопрос покупателей систем вываривания форм… На первый взгляд, ответ кажется очевидным: крупные металлургические комбинаты, производители крупногабаритного литья. Но если копнуть глубже, картина вырисовывается гораздо сложнее и интереснее. И, признаться честно, я часто вижу недооценку других сегментов, где применение таких систем становится критически важным для эффективности и качества продукции.

Кто реально закупает технологии вываривания форм?

Традиционно, конечно, в голове всплывает металлургия. Но мы работаем с компаниями, занимающимися изготовлением сложных деталей для авиационной промышленности, энергетической отрасли, машиностроения. Здесь уже речь идет не просто о литье чугуна, а о высокоточном производстве отливок из специальных сплавов. И вот тут уже системы вываривания форм становятся не просто желательным дополнением, а необходимостью. Не говоря уже о специализированных предприятиях, занимающихся изготовлением пресс-форм для различных отраслей – от автомобильной до пищевой.

Что действительно отличает крупных заказчиков? Первое – это постоянное стремление к снижению себестоимости продукции. Второе – это высочайшие требования к качеству и точности отливок, особенно в сложных геометрии. И третье – это, пожалуй, наиболее важный аспект – обеспечение стабильности производственного процесса и минимизация рисков, связанных с браком.

Авиационная промышленность: высочайшие требования к точности

В авиастроении, например, использование систем вываривания форм позволяет получать отливки с минимальными дефектами и контролируемыми параметрами, что критически важно для обеспечения безопасности полетов. Мы работали с одним из крупнейших производителей авиационных двигателей в России, и их переход на автоматизированные системы вываривания форм позволил сократить количество брака на 15% и повысить производительность на 10%. Они, как и многие в этой отрасли, вкладываются в собственное развитие и требуют от поставщиков не просто оборудования, но и комплексного сервиса, включая обучение персонала и техническую поддержку.

При этом стоит отметить, что выбор системы вываривания не всегда очевиден. Существуют различные типы – от простых механических до сложных автоматизированных комплексов с системой контроля и автоматической регулировкой параметров. Выбор конкретного решения зависит от ряда факторов: объема производства, сложности отливок, требований к точности и, конечно, бюджета. Наши консультанты часто сталкиваются с ситуацией, когда заказчики выбирают слишком дешевое решение, которое в итоге оказывается неэффективным и требует дополнительных затрат на обслуживание и ремонт.

Инвестиции в автоматизацию: долгосрочная выгода

Конечно, внедрение систем вываривания форм – это значительные инвестиции. Но, на мой взгляд, это инвестиции, которые окупаются в долгосрочной перспективе. Особенно если говорить о крупных предприятиях, которые стремятся к повышению конкурентоспособности и оптимизации производственных процессов.

Мы видели пример, когда завод по производству деталей для железнодорожного транспорта внедрил систему вываривания форм с автоматическим контролем температуры и давления. Это позволило сократить время цикла производства на 20% и снизить затраты на энергопотребление на 12%. И самое главное – это повысило надежность отливок и снизило вероятность возникновения дефектов, что, в свою очередь, снизило риски, связанные с отзывом продукции. Это был сложный проект, потребовавший тесного сотрудничества между нашей компанией и заказчиком, но результат превзошел все ожидания.

Проблемы интеграции и обслуживания

Нельзя не упомянуть о проблемах, возникающих при интеграции новых систем вываривания форм в существующее производство. Например, часто встречаются сложности с совместимостью оборудования разных производителей. Или, наоборот, с интеграцией новых технологий с устаревшим оборудованием. Важно учитывать все эти факторы при планировании проекта и предусматривать достаточные ресурсы на обучение персонала и техническую поддержку.

Кроме того, необходимо регулярно проводить техническое обслуживание оборудования и своевременно заменять изношенные детали. Иначе даже самая современная система вываривания форм может выйти из строя в самый неподходящий момент, что приведет к серьезным убыткам.

Системы вываривания форм от ООО?Ляонин?Годин

ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, как производитель систем вываривания форм, предлагает широкий спектр решений для различных отраслей промышленности. Мы специализируемся на разработке и производстве автоматизированных комплексов, обеспечивающих высокую точность и надежность отливок. Кроме того, наша компания предоставляет полный спектр услуг, включая проектирование, монтаж, пусконаладку и техническую поддержку.

Мы понимаем, что каждый заказчик уникален, поэтому подходим к каждому проекту индивидуально. Наши инженеры готовы разработать оптимальное решение, учитывающее все ваши потребности и требования. Мы всегда готовы предоставить профессиональную консультацию и помочь вам выбрать наиболее подходящую систему вываривания форм для вашего производства.

Будущее систем вываривания форм: автоматизация и интеллектуальность

В будущем системы вываривания форм будут становиться все более автоматизированными и интеллектуальными. Они будут оснащаться системами машинного обучения, которые будут автоматически оптимизировать параметры процесса вываривания, повышая качество и снижая затраты. Мы уверены, что эти технологии будут играть все более важную роль в современной промышленности, помогая предприятиям повышать конкурентоспособность и достигать новых высот.

Например, сейчас активно разрабатываются системы с интегрированным датчиками, которые позволяют контролировать состояние форм и отливок в режиме реального времени. Это позволяет оперативно выявлять дефекты и предотвращать их возникновение. Мы также видим растущий интерес к 3D-печати форм, что открывает новые возможности для создания сложных и высокоточных отливок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

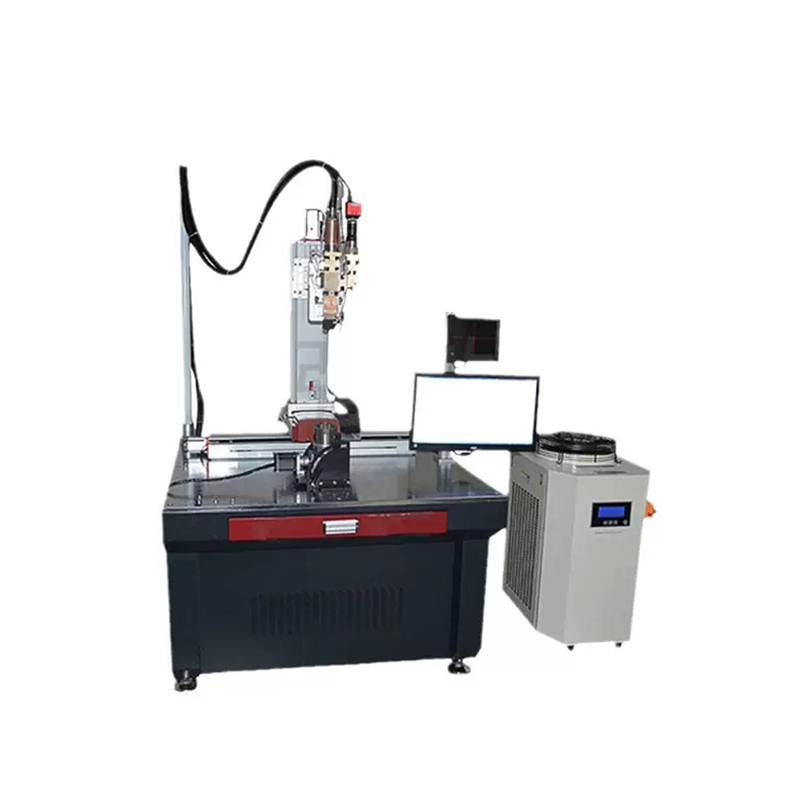

Автоматическая сварочная машина

Автоматическая сварочная машина -

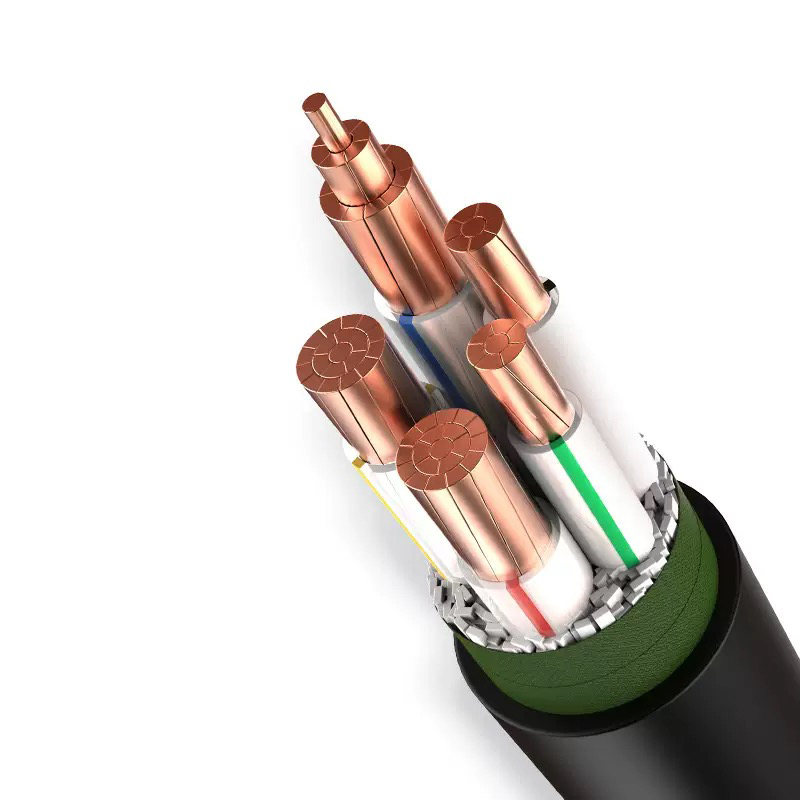

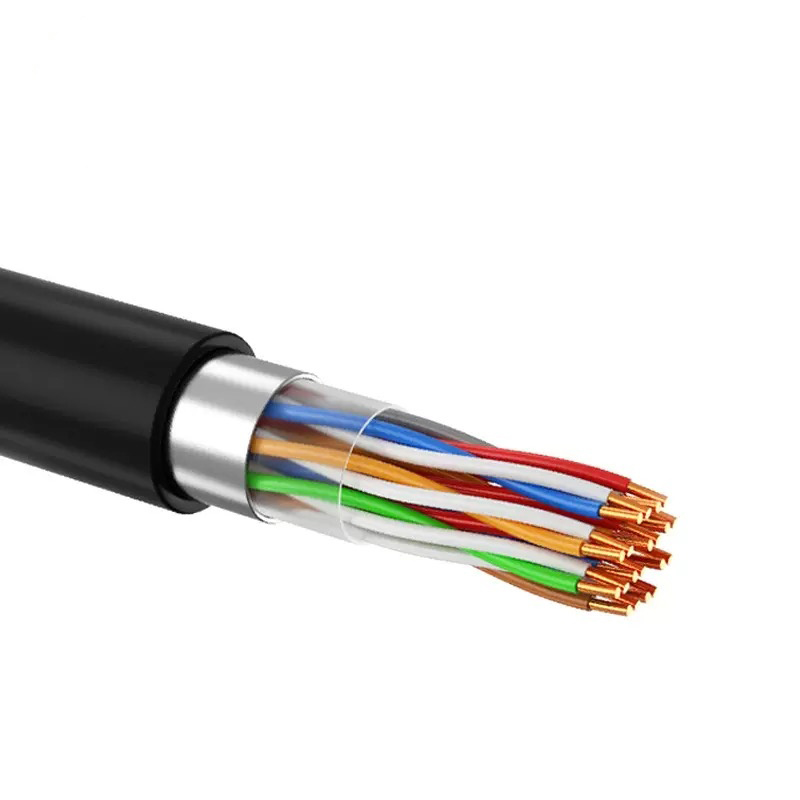

Телекоммуникационные кабели

Телекоммуникационные кабели -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

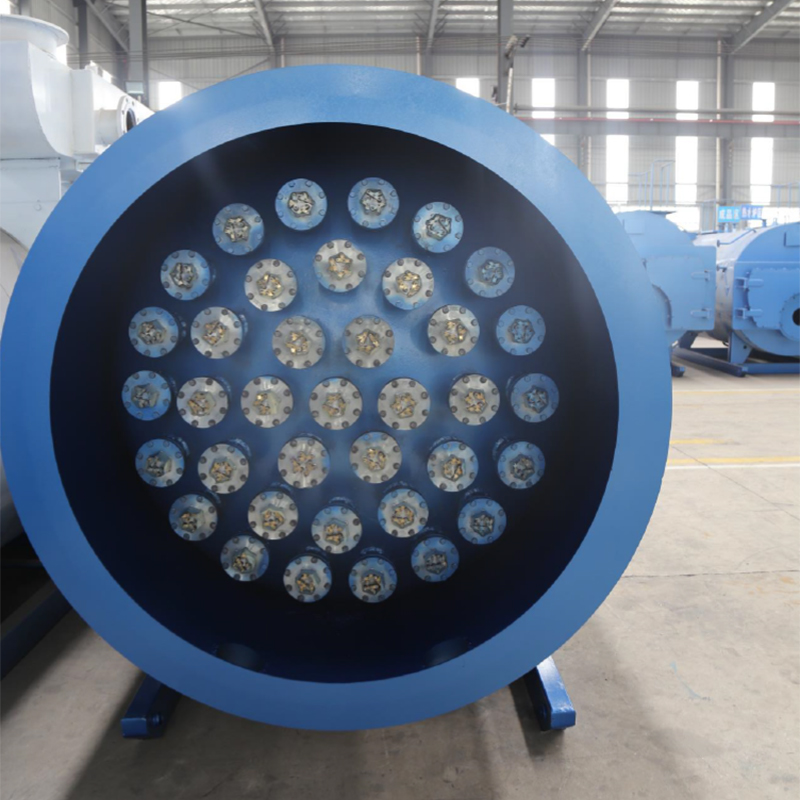

Электрический водогрейный котел

Электрический водогрейный котел -

Шкаф силового управления

Шкаф силового управления -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Индикаторная лампа

Индикаторная лампа -

Пневматические шаровые краны

Пневматические шаровые краны -

Регулирующий клапан

Регулирующий клапан -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Соленоиды

Соленоиды

Связанный поиск

Связанный поиск- Основная страна-покупатель электрических односедельных регулирующих клапанов

- Ведущий покупатель оборудования для резки листового металла и труб

- Поставщики двухпозиционных трехходовых вакуумных электромагнитных клапанов высокого расхода

- Основные покупатели стеклянных трубчатых уровнемеров со встроенной шкалой

- Цена радиочастотного индуктивного переключателя уровня из нержавеющей стали 304

- Цена plc программирования управления кипения формы и промывки системы

- Цена живого хранения воды собранный бак для воды

- Производитель пневматического трехходового шарового крана с внутренней резьбой

- Цена 304 нержавеющей стали ребристые пластины бак для воды пожаротушения резервуары для воды

- Поставщики электрические поворотные затворы с мягким уплотнением