Контроллер роторного сигнализатора уровня для силосов

Ну что, поговорим о контроллере роторного сигнализатора уровня для силосов? Вроде бы простая вещь, но вот часто сталкиваюсь с тем, что люди либо недооценивают ее важность, либо, наоборот, переоценивают. Начало моей практики, если честно, тоже было с некоторой путаницей. Вроде, есть датчик – есть информация. Но как эту информацию эффективно использовать для управления процессом, для предотвращения перегрузок, для оптимизации работы? Этот вопрос задается чаще, чем кажется. В погоне за самой низкой ценой, многие забывают, что качественный роторный сигнализатор уровня с надежным контроллером – это не просто элемент оборудования, а инвестиция в стабильность производства. А надежность сейчас – это вообще критично.

Обзор: От простого датчика к интеллектуальной системе контроля

Если коротко – это о том, как датчик уровня превращается в эффективный инструмент управления технологическим процессом. Не просто показывает 'полный' или 'пустой', а обеспечивает точную и своевременную информацию, позволяющую оператору или системе автоматизации принимать обоснованные решения. Мы говорим не только о визуальном индикаторе, но и о возможности интеграции с системами управления, формировании алгоритмов автоматического управления и оповещении о критических ситуациях. Здесь и кроется разница между дешевым вариантом и надежной системой. А надежность, как вы понимаете, напрямую влияет на безопасность и эффективность производства.

Основные проблемы, возникающие при установке

Самая распространенная проблема – это неправильная калибровка. За датчиком уровнем, особенно роторным, нужна точная настройка, учитывающая плотность и вязкость хранимого материала. Иначе – постоянные ложные срабатывания, или, что еще хуже, отсутствие сигнала в нужный момент. Видел я такое – огромный силос, полный зерна, а контроллер молчит, потому что ротор просто застрял из-за неправильной установки. В итоге – потерянный доход и дополнительные затраты на устранение неполадок. Зачастую эту проблему упускают из виду, сосредотачиваясь исключительно на цене самого контроллера роторного сигнализатора уровня.

Выбор подходящего контроллера: на что обращать внимание?

При выборе контроллера важно учитывать несколько факторов. Во-первых, это интерфейс – какие протоколы поддерживаются (Modbus, Profibus и т.д.). Во-вторых, это наличие встроенных функций самодиагностики и алгоритмов коррекции ошибок. В-третьих – это возможности расширения – может ли контроллер быть интегрирован с другими системами, например, с системой управления технологическим процессом (СУТП). И последнее, но не менее важное – это надежность и долговечность устройства. Рекомендую обращать внимание на проверенных производителей, например, те, кто специализируется на производстве автоматизированного электромеханического оборудования. Мы в ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, имеем большой опыт работы с подобными системами.

Реальный кейс: автоматизация зернохранилища

Недавно работали над проектом автоматизации зернохранилища. Задача – обеспечить точный контроль уровня зерна в нескольких силосах, а также автоматическое оповещение оператора о приближении к критическим значениям. Было выбрано несколько вариантов роторных сигнализаторов уровня, но окончательный выбор был сделан в пользу модели с интегрированным контроллером, поддерживающим протокол Modbus TCP. Это позволило легко интегрировать систему в существующую СУТП. В процессе монтажа возникла проблема с плотным расположением ротора, что приводило к его заклиниванию. Пришлось внести корректировки в конструкцию силоса и изменить алгоритм работы контроллера. Но в итоге – система работает стабильно и эффективно. Снизились риски перегрузки силосов, а оператор получил возможность более оперативно реагировать на изменения уровня зерна.

Углубленный анализ: Алгоритмы работы и возможности диагностики

Важно понимать, что современный контроллер – это не просто переключатель 'полный/пустой'. Он может выполнять сложные алгоритмы обработки данных, учитывая различные факторы, такие как скорость изменения уровня, наличие вибраций, и т.д. Например, можно настроить контроллер так, чтобы он игнорировал кратковременные колебания уровня, вызванные, например, перемешиванием зерна. Это позволяет избежать ложных срабатываний и повысить надежность системы. Кроме того, большинство контроллеров имеют встроенные функции самодиагностики, которые позволяют оперативно выявлять и устранять неисправности. Особенно ценно это в условиях непрерывного технологического процесса, когда простой оборудования может привести к значительным финансовым потерям.

Проблемы с электромагнитными помехами

Я всегда уделяю внимание вопросам электромагнитной совместимости. В силосных помещениях часто присутствует большое количество электрооборудования, которое может создавать помехи для работы датчиков и контроллеров. Поэтому важно использовать экранированные кабели и устройства, а также соблюдать правила электромонтажных работ. Несколько раз сталкивался с ситуацией, когда неисправность в соседнем оборудовании вызывала ложные срабатывания датчиков уровня. В этих случаях приходилось проводить комплексные диагностические работы для выявления источника помех.

Интеграция с системами визуализации и учета

Современные системы контроллеров роторного сигнализатора уровня предоставляют широкие возможности для интеграции с системами визуализации и учета. Это позволяет оператору получать полную информацию о состоянии силосов в режиме реального времени, а также формировать отчеты о потреблении зерна. Такая информация может быть использована для оптимизации логистики и снижения затрат. Например, можно настроить систему так, чтобы она автоматически формировала заявки на закупку зерна при достижении минимального уровня в силосе. Это позволяет избежать дефицита сырья и снизить риски простоя производства.

Перспективы развития: Интернет вещей и машинное обучение

Сейчас активно развивается направление 'Интернет вещей' (IoT), которое открывает новые возможности для мониторинга и управления технологическими процессами. В будущем можно ожидать появления контроллеров роторного сигнализатора уровня, которые будут подключены к облачным сервисам и смогут предоставлять данные о состоянии силосов в режиме реального времени. Это позволит операторам удаленно контролировать процесс, выявлять проблемы на ранних стадиях и принимать оперативные решения. Кроме того, перспективным направлением является использование машинного обучения для оптимизации алгоритмов управления. Например, можно обучить алгоритм предсказывать изменение уровня зерна на основе исторических данных и текущих условий. Это позволит более точно контролировать процесс и предотвращать аварийные ситуации.

В заключение хочу сказать, что качественный контроллер роторного сигнализатора уровня для силосов – это не просто элемент оборудования, а важный инструмент для обеспечения стабильности и эффективности производства. При выборе контроллера важно учитывать множество факторов, и не стоит экономить на качестве. Инвестиции в надежное оборудование обязательно окупятся в долгосрочной перспективе. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования всегда готова предоставить профессиональную консультацию и помочь в выборе оптимального решения для вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Электрические шаровые клапаны

Электрические шаровые клапаны -

Регулирующий клапан

Регулирующий клапан -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

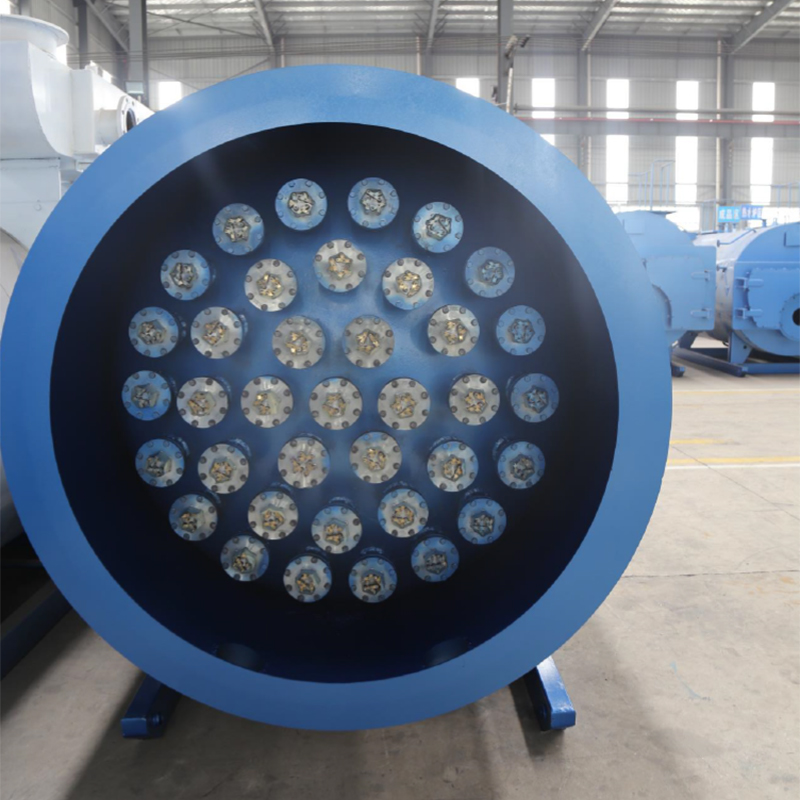

Электрический водогрейный котел

Электрический водогрейный котел -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Обратные клапаны

Обратные клапаны -

Кольцевое сетевое распределительное устройство

Кольцевое сетевое распределительное устройство -

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды -

Индикаторная лампа

Индикаторная лампа -

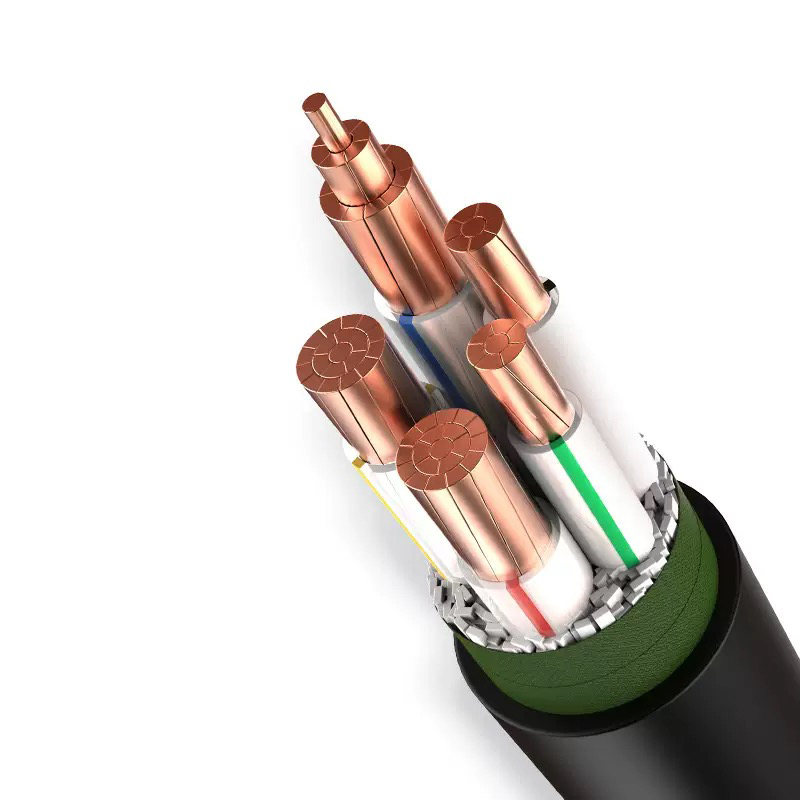

Силовые кабели

Силовые кабели -

Поворотный клапан

Поворотный клапан -

Система управления ПЛК

Система управления ПЛК

Связанный поиск

Связанный поиск- Производитель клапанов-бабочек

- Поставщики радиочастотных кондуктивных датчиков уровня из нержавеющей стали 304

- Цена кабеля связи

- Пневматический шаровой кран с фиксированным шаром

- Шкаф управления plc

- Поставщики автоматической лазерной сварочной машины

- Взрывозащищённый буйковый преобразователь

- Основные покупатели стеклянных трубчатых уровнемеров со встроенной шкалой

- Поставщики сварных ребристых пластин резервуары для воды пожаротушения резервуары для воды

- Производитель 10kv кабельных ответвлений надувные шкафы кольцевые главные распределительные устройства