Комплектная система управления plc

Все чаще сталкиваюсь с запросами на комплексные решения для автоматизации. И нередко возникает путаница – что именно подразумевается под 'комплектной системой управления ПЛК'? Просто ПЛК, шкаф, панель оператора? Или что-то более… целостное? На самом деле, это не просто набор железок, это сложная система, где нужно учитывать множество факторов: от требований к надежности и масштабируемости до интеграции с существующими системами и удобства обслуживания. Попытки собрать 'под ключ' без глубокого понимания всех этих аспектов часто заканчиваются разочарованием. Сегодня поделюсь некоторыми мыслями и опытом, основанными на реальных проектах.

Что такое 'комплектная система управления ПЛК' на практике?

Для меня 'комплектная система управления ПЛК' – это не просто собранный аппаратный комплекс. Это интегрированное решение, включающее в себя:

- ПЛК (Программируемый логический контроллер): База системы, отвечает за логику управления. Выбор конкретной модели зависит от сложности задачи, требуемой производительности и интерфейсов. В последнее время активно используем ПЛК от Siemens, Schneider Electric, Mitsubishi.

- Панель оператора (HMI): Интерфейс для визуализации процесса и оперативного управления. Здесь важную роль играет удобство и интуитивность интерфейса. Просто красивый дизайн мало что дает – важно, чтобы оператор мог быстро и эффективно принимать решения. Мы часто используем HMI от Siemens (TIA Portal), Ignition (Inductive Automation).

- Система SCADA/MES (Supervisory Control and Data Acquisition / Manufacturing Execution System): Для централизованного мониторинга и управления несколькими ПЛК, а также для сбора и анализа данных. Важна масштабируемость и возможность интеграции с другими корпоративными системами (ERP, CRM).

- Сетевая инфраструктура: Обеспечивает связь между всеми компонентами системы. Надежность и безопасность сети критически важны, особенно в промышленных условиях. Мы используем различные протоколы: Ethernet/IP, PROFINET, Modbus TCP. Не стоит забывать про выделенную сеть для промышленного оборудования – это часто спасает от проблем с помехами и задержками.

- Программное обеспечение для разработки и отладки: Для программирования ПЛК, создания HMI и настройки SCADA/MES. Важно, чтобы ПО было удобным, функциональным и поддерживалось производителем. TIA Portal для Siemens – отличный пример интегрированной среды разработки.

- Аппаратные интерфейсы и модули расширения: Для подключения датчиков, исполнительных механизмов и других устройств. Важно правильно подобрать интерфейсы и модули, чтобы обеспечить совместимость и надежную работу.

Ключевой момент – это не просто наличие всех этих элементов, а их гармоничное взаимодействие. От того, насколько хорошо все компоненты интегрированы, зависит эффективность и надежность всей системы.

Типичные ошибки при сборке комплексных систем управления

Вижу много ошибок, и вот некоторые из наиболее распространенных:

- Неправильный выбор ПЛК: Часто выбирают ПЛК 'на глаз', не учитывая особенности задачи. Результат – переплата за избыточную функциональность или недостаточная производительность. Пример: Реализация сложного алгоритма управления двигателем на ПЛК начального уровня – это бессмысленно.

- Недостаточное внимание к сетевой инфраструктуре: Использование некачественных кабелей, неоптимизированная топология сети – это прямой путь к проблемам с коммуникацией. Однажды столкнулись с ситуацией, когда из-за перегруженности сети PROFINET ПЛК начали терять пакеты, что привело к сбоям в работе цеха. Пришлось пересматривать сетевую архитектуру.

- Недостаточное тестирование и отладка: Многие проекты завершаются неудачей из-за того, что систему не протестировали в реальных условиях эксплуатации. Важно провести комплексное тестирование, включая нагрузочное тестирование и тестирование на отказоустойчивость.

- Игнорирование вопросов безопасности: В современных условиях все чаще системы управления подвергаются кибератакам. Важно предусмотреть меры безопасности на всех уровнях – от защиты сетевой инфраструктуры до защиты программного обеспечения. Наши клиенты все чаще запрашивают интеграцию с системами контроля доступа и мониторинга безопасности. Мы используем решения от компаний вроде SecuriCorp.

Особенно часто попадаются случаи, когда заказчики пытаются реализовать сложные алгоритмы управления непосредственно на ПЛК, вместо того, чтобы использовать более подходящие инструменты, такие как SCADA или MES. Это, как правило, приводит к усложнению системы и затрудняет ее обслуживание.

Практический пример: автоматизация линии розлива

Недавно мы завершили проект по автоматизации линии розлива напитков. Заказчик хотел получить полностью автоматизированную линию, способную работать круглосуточно без участия человека. Для этого мы использовали комплектную систему управления ПЛК, включающую в себя два ПЛК Siemens S7-1500, панель оператора Siemens WinCC, SCADA-систему на базе TIA Portal и систему контроля качества. Сложность заключалась в необходимости синхронизации работы всех компонентов системы и обеспечения высокой точности дозирования. Реализовали это с помощью протокола PROFINET и системы управления производством. Проект был успешно реализован и сейчас работает стабильно. Один из наиболее сложных моментов – интеграция системы контроля качества с ПЛК. Пришлось разрабатывать собственный алгоритм обработки данных с датчиков и передавать его на ПЛК. Это потребовало значительных усилий, но в итоге мы добились желаемого результата.

В процессе работы над проектом мы столкнулись с проблемой перегрева ПЛК. Пришлось предусмотреть систему охлаждения. Это показывает, что даже при тщательном проектировании всегда есть место для неожиданностей. Важно быть готовым к решению проблем и быстро адаптироваться к изменяющимся условиям.

Интеграция с существующими системами

Часто заказчики хотят интегрировать новую систему управления ПЛК с существующими системами учета и управления производством. Это может быть сложной задачей, особенно если существующие системы используют устаревшие технологии. Мы используем различные интерфейсы и протоколы для интеграции с ERP, CRM и другими корпоративными системами. Например, интеграция с системой учета складских запасов позволяет автоматически формировать заказы на поставку материалов, когда запасы падают ниже определенного уровня.

При интеграции с системами учета следует учитывать вопросы безопасности и защиты данных. Необходимо обеспечить, чтобы доступ к данным был ограничен и чтобы данные не могли быть несанкционированно изменены или удалены.

Заключение

Комплектная система управления ПЛК – это не просто набор оборудования, это комплексное решение, требующее глубокого понимания задач и технологий. Важно учитывать множество факторов – от требований к надежности и масштабируемости до интеграции с существующими системами и удобства обслуживания. Не стоит экономить на проектировании и тестировании – это поможет избежать многих проблем в будущем. И, конечно, не стоит бояться экспериментировать и использовать новые технологии.

Наша компания, ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, имеет большой опыт в разработке и внедрении комплексных систем управления ПЛК. Мы предлагаем полный спектр услуг – от проектирования до ввода в эксплуатацию и технической поддержки. Вы можете найти больше информации о нашей компании и наших услугах на сайте: https://www.guodingjidian.ru. Готовы обсудить ваш проект!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лазерный резак

Лазерный резак -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр -

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

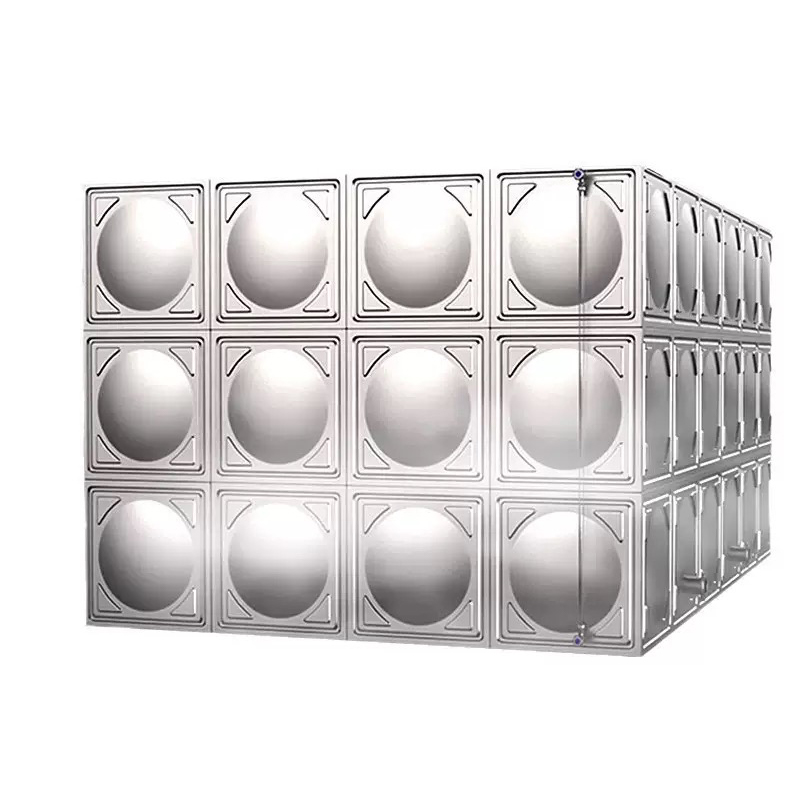

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды -

Пневматические шаровые краны

Пневматические шаровые краны -

Шкаф силового управления

Шкаф силового управления -

Пожарный резервуар для воды

Пожарный резервуар для воды -

Система управления ПЛК

Система управления ПЛК -

Акустический очиститель отложений

Акустический очиститель отложений -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования

Связанный поиск

Связанный поиск- Задвижка

- Цена электрического односедельного регулировочного клапана

- Цена электрического шарового крана v

- Производитель электрических трехходовых фланцевых шаровых кранов

- Поставщики металла аварийный выключатель гриб головы кнопка

- Цена ротационного отсекателя уровня высокотемпературного типа

- Поставщики моторизованных вентиляционных поворотных клапанов

- Водонепроницаемая коробка блока питания коробка автоматического выключателя коробка распределения освещения основной покупатель страна

- Поставщики магнитных поплавковых уровнемеров с боковым и верхним креплением

- Шкаф приборного управления