Интеллектуальный поплавковый уровнемер

Уровень контроля в технологических процессах – это, пожалуй, одна из самых распространенных задач, с которыми сталкиваются инженеры. Многие изначально смотрят на задачу интеллектуальным поплавковым уровнемером как на простое решение, как 'все в одном'. Но реальность часто оказывается сложнее. Речь не только о точном измерении уровня, но и о надежности, отказоустойчивости, интеграции в существующие системы управления, и конечно, стоимости владения. Мы долго разбирались с этим, и вот, что вышло.

Ожидания vs. Реальность: Первые впечатления

Когда компания ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? начала рассматривать вопрос автоматизации контроля уровня в наших производственных резервуарах, первоначально выбор пал на готовые интеллектуальные поплавковые уровнемеры. Они казались привлекательными – простота установки, отсутствие необходимости в сложной калибровке, встроенные протоколы связи... Мы ожидали, что это будет 'plug and play'. Однако, на практике выяснилось, что даже с самыми современными устройствами возникают вопросы.

Во-первых, интеграция. Хотя заявлены стандартные протоколы, реальная совместимость с нашей существующей системой SCADA оказалась не совсем очевидной. Пришлось потратить время на адаптацию, на то, чтобы правильно интерпретировать данные, на настройку параметров обмена. Это, как оказалось, стоит не так дешево, как казалось.

Во-вторых, надежность. В нашей среде часто бывают колебания напряжения, повышенная вибрация, присутствие агрессивных сред... Не все интеллектуальные поплавковые уровнемеры выдерживают эти условия. Были случаи, когда устройства приходилось возвращать из-за поломок, что создавало дополнительные проблемы и затраты.

Выбор оборудования: На что обращать внимание

Поэтому, прежде чем делать окончательный выбор, мы уделили особое внимание следующим параметрам. Например, мы внимательно изучали конструкцию поплавка, материал его изготовления (в зависимости от среды). Важно, чтобы конструкция была максимально устойчива к механическим повреждениям и коррозии. У нас есть опыт работы с различными типами поплавков – от простых металлических до более сложных, с применением полимерных материалов. Выбор зависит от конкретной задачи и условий эксплуатации.

Еще один важный момент – качество датчика уровня. Он должен быть достаточно точным и стабильным, чтобы обеспечить надежный контроль процесса. Мы часто прибегаем к сравнительным испытаниям различных моделей, чтобы убедиться в их соответствии нашим требованиям. Это, конечно, увеличивает время на выбор, но позволяет избежать проблем в будущем.

И, конечно, важна поддержка производителя. Возможность получить оперативную техническую консультацию, доступ к документации и обновлениям – это важный фактор, который может существенно снизить риски.

Практический кейс: Оптимизация работы резервуара с химическими реагентами

Один из самых ярких примеров успешного применения интеллектуального поплавкового уровнемера у нас – это резервуар для хранения химических реагентов. Ранее контроль уровня осуществлялся вручную, что было трудоемко и подвержено ошибкам. Внедрение автоматической системы на базе поплавкового уровнемера позволило не только повысить точность, но и оптимизировать процесс дозирования реагентов.

Мы выбрали поплавковый уровнемер с датчиком, работающим по принципу ультразвукового измерения. Такой вариант оказался оптимальным для наших условий – он не требует прямого контакта с жидкостью, устойчив к коррозии и обеспечивает достаточно высокую точность. После внедрения системы, мы смогли сократить время на дозирование реагентов на 40%, а также снизить риск переливания. Это, безусловно, окупило затраты на приобретение и установку оборудования.

Однако, даже в этом случае, пришлось столкнуться с определенными трудностями. Необходимо было правильно настроить алгоритм управления, чтобы избежать ложных срабатываний и обеспечить стабильную работу системы.

Типичные проблемы и пути их решения

Что еще часто встречается на практике? Некорректная калибровка – это, наверное, самая распространенная проблема. Иногда калибровка проводится небрежно, что приводит к неточному измерению уровня. Решение – использовать специализированное оборудование для калибровки и строго следовать инструкции производителя.

Другая проблема – влияние загрязнений на работу датчика. Если в жидкости присутствуют частицы, они могут забивать датчик и приводить к сбоям в работе системы. Решение – использовать фильтры для очистки жидкости или выбирать датчик, устойчивый к загрязнениям.

И, конечно, нельзя забывать об обслуживании. Интеллектуальный поплавковый уровнемер требует регулярного технического обслуживания – проверки работоспособности датчика, очистки корпуса, замены батарей. Регулярное обслуживание позволит продлить срок службы оборудования и избежать дорогостоящего ремонта.

Заключение: Интеллектуальное решение – не панацея

Подводя итог, можно сказать, что интеллектуальный поплавковый уровнемер – это, безусловно, полезное оборудование, которое может значительно повысить эффективность технологических процессов. Но это не панацея. Выбор конкретной модели, интеграция в существующую систему, техническое обслуживание – все это требует внимательного подхода и определенных знаний. Не стоит ожидать, что это будет 'plug and play'. Но при правильном подходе, это может стать надежным и эффективным решением.

ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? стремится предоставлять комплексные решения для автоматизации технологических процессов, включая выбор и внедрение интеллектуальных поплавковых уровнемеров. Мы всегда готовы предоставить консультацию и помочь в решении любых вопросов.

ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? – [https://www.guodingjidian.ru](https://www.guodingjidian.ru)Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Светозвуковой оповещатель

Светозвуковой оповещатель -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

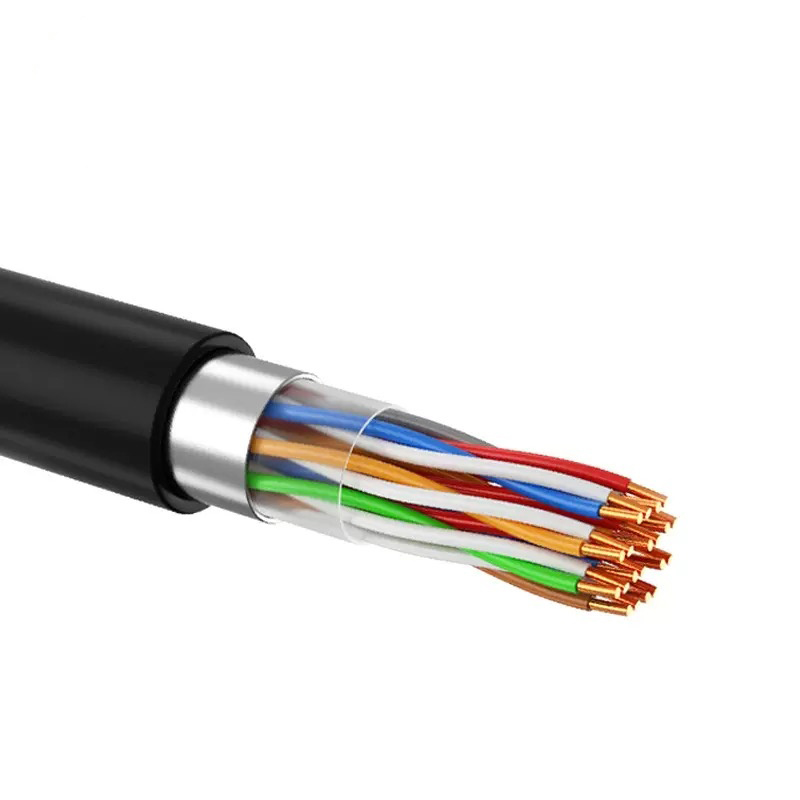

Телекоммуникационные кабели

Телекоммуникационные кабели -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Система управления ПЛК

Система управления ПЛК -

Поплавковый указатель уровня

Поплавковый указатель уровня -

Переключатель

Переключатель -

Распределительный щит освещения

Распределительный щит освещения -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство

Связанный поиск

Связанный поиск- Металлический кнопочный выключатель 19 мм самовозвратный/фиксируемый со светодиодом на большой ток

- Производитель шаровых кранов с электроприводом из нержавеющей стали

- Цена 16mm двухцветный трехцветный сброс/самоблокирующийся дверной звонок кнопка питания со светом

- Поставщики 304 нержавеющей стали бытовых резервуаров для воды

- Цена системы кипячения и промывки пресс-форм

- Цена электрического вентиляционного поворотного клапана

- Основные страны-покупатели контрольных кабелей кввп

- Чпу волоконный лазерный станок резки цена

- Теплоизолированный резервуар для питьевой воды пищевого класса

- Цена кварцевого стеклянного трубчатого уровнемера

.jpg)