Дросселирующее устройство соплового расходомера

Итак, **сопловой расходомер**, особенно с интегрированным **дросселирующим устройством**, это тема, с которой я сталкивался неоднократно. Часто в литературе (и, честно говоря, даже в некоторых технических предложениях) на подобные устройства смотрят как на 'простое решение' для ограничения расхода газа. Однако, реальность, как обычно, оказывается сложнее. Многие недооценивают влияние дросселирования на характеристики измерения, а также потенциальные проблемы с нестабильностью потока и снижением точности, особенно при работе с газами, чувствительными к изменениям давления. Сегодня хочу поделиться не столько теоретическими рассуждениями, сколько практическими наблюдениями и некоторыми 'неудачными' экспериментами, которые помогли мне лучше понять этот аспект.

Общая концепция и ее упрощенная интерпретация

В идеальном мире, **дросселирующее устройство соплового расходомера** должно обеспечить плавное снижение давления, создавая таким образом стабильный и предсказуемый профиль потока. Это теоретически позволяет добиться высокой точности измерения расхода. Однако, упрощенное понимание этого принципа часто приводит к проблемам. Например, многие производители фокусируются только на геометрии сопла, не учитывая достаточного контроля над характеристиками дросселирующего элемента. Это, как правило, проявляется в нелинейности зависимости расхода от давления и, как следствие, в ошибках при измерении.

На практике, создание действительно эффективного дросселирующего устройства – это искусство. Это не просто уменьшение площади сечения, это сложный компромисс между желаемым падением давления и допустимым отклонением профиля потока. Использовал я такие устройства в проектах по контролю расхода природного газа в промышленных установках. Особенно актуально это в ситуациях, когда требуется точное дозирование или регулирование газового потока. Не всегда, правда, дросселирование является оптимальным решением, иногда более эффективными оказываются другие методы.

Проблемы с профилем потока и его влияние на измерение

Самой распространенной проблемой, с которой сталкиваешься при работе с **дросселирующим устройством соплового расходомера**, является неидеальный профиль потока. Теоретически, профиль должен быть близким к паровому, но на практике всегда присутствуют отклонения. Это особенно заметно при больших расходах или при работе с газами, которые склонны к турбулентности. В моей практике, для газов с высокой степенью турбулентности, необходимы специальные конструкции сопел, с учетом уменьшения эффекта образования завихрений. Это часто требует дополнительных расчетов и, как следствие, увеличения стоимости устройства.

Нестабильность профиля потока напрямую влияет на точность измерения расхода. Любые отклонения от идеального профиля приводят к погрешностям, которые могут накапливаться и в конечном итоге привести к серьезным ошибкам. Например, в одной из разработок мы столкнулись с проблемой перерегулирования при изменении расхода. При резком увеличении потока, профиль потока временно становился нелинейным, что приводило к неправильному считыванию показаний. Пришлось применять алгоритмы фильтрации и калибровки для компенсации этого эффекта.

Практический пример: применение в системе дозирования топлива

Один из интересных проектов, в котором я участвовал, был связан с разработкой системы дозирования топлива для промышленной печи. В этом случае, **сопловой расходомер с дросселирующим устройством** использовался для обеспечения стабильного и точного подачи топлива в печь. Основной задачей было минимизировать колебания расхода топлива, чтобы обеспечить равномерный нагрев печи и избежать перегрева отдельных участков. Изначально мы использовали сопло с простой геометрией, но это приводило к значительным колебаниям расхода, особенно при изменении давления в топливной магистрали.

В результате, мы перешли на сопло с более сложной геометрией, специально разработанной для снижения турбулентности. Кроме того, мы внедрили систему активного управления дросселирующим устройством, которая позволяла компенсировать колебания расхода. Это позволило добиться значительного улучшения стабильности системы и повысить точность дозирования топлива. Я не могу назвать конкретное название производителя или модель, но суть в том, что грамотный выбор геометрии и активное управление позволяют достичь требуемой точности.

Калибровка и компенсация ошибок – критически важные этапы

Невозможно добиться высокой точности измерения расхода без тщательной калибровки и компенсации ошибок. **Дросселирующее устройство соплового расходомера** не является идеальным инструментом, и его характеристики могут изменяться в зависимости от температуры, давления и других факторов. Поэтому, необходимо проводить регулярную калибровку устройства и компенсировать возникающие ошибки.

Для калибровки обычно используют эталонные расходомеры, которые обеспечивают высокую точность измерения. Процесс калибровки включает в себя измерение расхода при различных значениях давления и температуры, а затем построение калибровочной кривой. Эта кривая используется для компенсации ошибок при измерении расхода в реальных условиях эксплуатации. Помимо этого, часто используют методы математического моделирования для корректировки погрешностей. В нашей компании применялись различные программные комплексы для калибровки и моделирования.

Опыт неудач: 'неправильный' выбор материала и его последствия

Стоит упомянуть и о некоторых неудачных экспериментах. В прошлом мы однажды использовали **дросселирующее устройство соплового расходомера** с изготовленным из нержавеющей стали соплом для работы с агрессивным газом. В результате, сопло быстро корродировало, что приводило к изменению геометрии профиля потока и, как следствие, к снижению точности измерения. Это был болезненный урок, который научил нас выбирать материалы, устойчивые к воздействию агрессивных сред. В данном случае, нам пришлось перейти на использование сплавов на основе титана, что увеличило стоимость устройства, но обеспечило его долговечность и надежность.

Поэтому, при выборе материала для сопла, необходимо учитывать не только его коррозионную стойкость, но и его механические свойства, а также его влияние на теплопередачу. Это особенно актуально при работе с газами, которые имеют высокую температуру или которые подвергаются воздействию радиации. Не стоит экономить на материалах, потому что это может привести к серьезным проблемам в будущем.

В заключение

Таким образом, **дросселирующее устройство соплового расходомера** – это эффективный инструмент для измерения расхода газа, но его применение требует тщательного подхода и учета многих факторов. Необходимо учитывать влияние профиля потока, проводить тщательную калибровку и компенсацию ошибок, а также выбирать материалы, устойчивые к воздействию агрессивных сред. Опыт показывает, что успех при работе с этими устройствами зависит не только от технических характеристик, но и от опыта и профессионализма инженеров, которые их проектируют и эксплуатируют. Надеюсь, мои наблюдения окажутся полезными для тех, кто сталкивается с этой задачей на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лазерный резак

Лазерный резак -

Пластиковая кнопочная станция

Пластиковая кнопочная станция -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

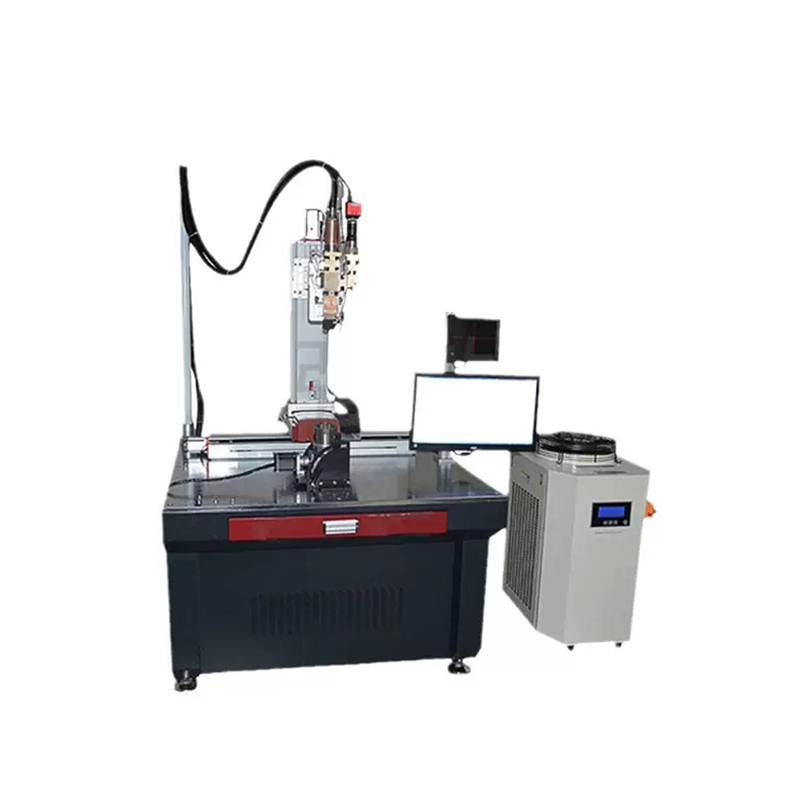

Автоматическая сварочная машина

Автоматическая сварочная машина -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Взрывозащищенный шкаф

Взрывозащищенный шкаф -

Регулирующий клапан

Регулирующий клапан -

Высоковольтное распределительное устройство

Высоковольтное распределительное устройство -

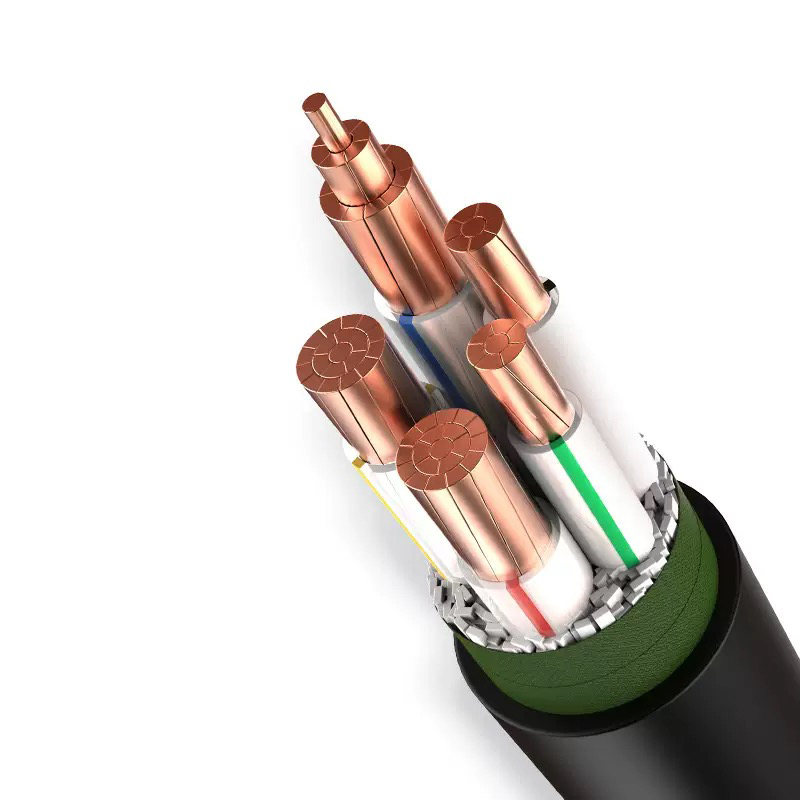

Силовые кабели

Силовые кабели -

Обратные клапаны

Обратные клапаны -

Сигнальная лампа

Сигнальная лампа -

Шкаф силового управления

Шкаф силового управления

Связанный поиск

Связанный поиск- Поставщики низковольтных распределительных устройств gck

- Производитель пожарных резервуаров высокого уровня из нержавеющей стали

- Универсальный переключатель 4p

- Цена электрического поплавкового уровнемера

- Поставщики металлических кнопочных переключателей с двухцветной трехцветной клавиатурой постоянного тока малого размера

- Основные страны-покупатели rfid-выключателей уровня из нержавеющей стали 304

- Производитель 22mm освещенных два тона триколор сброс/самоблокирующийся дверной звонок силовая кнопка

- Поставщики 19mm металлических кнопочных переключателей с самоблокирующейся лампой и высокой мощностью тока

- Полностью автоматическая прецизионная лазерная сварочная машина

- Основные страны-покупатели низковольтных распределительных устройств