Дифференциальное дросселирующее устройство расходомера вентури

В последнее время наблюдается повышенный интерес к расходомерам Вентури, особенно в контексте оптимизации энергопотребления и контроля технологических процессов. Но часто встречаю упрощенное представление о конфигурации, и, на мой взгляд, ключевую роль в точности измерений часто недооценивают – именно дифференциальное дросселирующее устройство. Многие считают его просто частью конструкции, мол, 'зачем это нужно?'. Но это не так. От правильной реализации этой части напрямую зависит стабильность показаний и надежность работы всего расходомера. В этой заметке хочу поделиться опытом, который мы приобрели в ООО ?Ляонин Годин Производство Автоматизированного Электромеханического Оборудования? при разработке и производстве подобных устройств, опираясь на реальные кейсы.

Зачем вообще нужно дифференциальное дросселирующее устройство?

Прежде чем углубиться в детали, давайте разберемся, что такое дифференциальное дросселирование и зачем оно нужно. Если говорить простым языком, то его задача – обеспечить стабильность расходоизмеряющего поля, даже при колебаниях давления и температуры. В классическом расходомере Вентури, поток жидкости, проходя через сужение, создает разность давлений, пропорциональную расходу. Но, к сожалению, это поле крайне чувствительно к изменениям условий. Например, небольшие колебания давления в системе, вызванные, скажем, работой насоса или изменениями в нагрузке, могут искажать измеренное значение расхода. И тут на помощь приходит дифференциальное дросселирование.

Конструктивно это обычно реализуется с помощью небольшого, тщательно спроектированного и изготовленного дросселя, расположенного перед сужением Вентури. Этот дроссель не только сужает поток, но и 'сглаживает' его, делая менее чувствительным к внешним возмущениям. Важно, чтобы коэффициент восстановления давления в этом дросселе был максимально высоким – это критически важно для минимизации погрешности измерений. Как мы убедились на практике, некачественный дроссель, изготовленный с нарушениями технологии, может полностью свести на нет все преимущества расходомера Вентури, даже при соблюдении всех остальных требований к конструкции.

Проблемы при проектировании и изготовлении

В процессе работы с дифференциальным дросселирующим устройством возникают определенные трудности, о которых не всегда говорят в специализированной литературе. Например, очень важно правильно подобрать геометрию дросселя – его диаметры, угол сужения, длина. Все это должно быть оптимизировано для конкретных условий эксплуатации – типа жидкости, диапазона расхода, допустимых отклонений давления и температуры. Мы часто сталкиваемся с ситуациями, когда 'стандартные' решения просто не подходят, и приходится разрабатывать индивидуальные конструкции, основанные на CFD-моделировании и экспериментальных исследованиях.

Еще один важный момент – точность изготовления. Любые отклонения от проектных размеров, пусть даже незначительные, могут привести к значительным искажениям результатов измерений. Поэтому мы используем современное оборудование для обработки металлов и сплавов, а также строгий контроль качества на всех этапах производства. Особое внимание уделяется геометрии внутренней поверхности дросселя – она должна быть идеально гладкой и без каких-либо дефектов.

Опыт использования различных материалов

Выбор материала для дифференциального дросселирующего устройства – это тоже непростая задача. В зависимости от условий эксплуатации, могут использоваться различные материалы – от нержавеющей стали до титана или специальных сплавов. Важно учитывать не только прочность и коррозионную стойкость материала, но и его теплопроводность и термическое расширение. Мы, например, часто используем нержавеющую сталь AISI 316L, которая обладает хорошей коррозионной стойкостью и относительно низкой стоимостью. Однако, в некоторых случаях, когда требуется высокая точность и надежность, мы используем титан – несмотря на его более высокую стоимость.

Мы даже проводили сравнительные испытания дифференциальных дросселей, изготовленных из разных материалов и с разной степенью обработки поверхности. Результаты показали, что использование специального покрытия, например, PVD-покрытия, может значительно улучшить характеристики дросселя, уменьшив трение и повысив его срок службы. Это особенно актуально для жидкостей с высоким содержанием твердых частиц.

Конкретный пример: оптимизация расходомера Вентури для химического производства

Недавно мы работали над проектом по оптимизации расходомера Вентури для химического производства, где требовалась высокая точность измерений при работе с агрессивными химическими веществами. Первоначально использовалось стандартное дифференциальное дросселирующее устройство, но показания расходомера были нестабильными, особенно при изменении концентрации реагентов. После проведения анализа мы обнаружили, что проблема заключалась в недостаточной жесткости конструкции дросселя и его повышенной чувствительности к вибрациям. Мы внесли изменения в конструкцию, увеличив толщину стенок и добавив элементы виброизоляции. Это позволило значительно повысить стабильность показаний расходомера и улучшить его точность. По сути, мы изменили не сам Вентури, а именно улучшили работу его дифференциального дросселирующего устройства.

Этот пример показывает, что даже небольшие изменения в конструкции дифференциального дросселирующего устройства могут оказать существенное влияние на характеристики расходомера Вентури. Важно понимать, что это не просто 'добавочный элемент', а критически важная часть конструкции, требующая особого внимания при проектировании и изготовлении.

Подводя итог

В заключение хочу сказать, что дифференциальное дросселирующее устройство – это не просто деталь, а ключевой элемент, определяющий точность и надежность работы расходомера Вентури. При проектировании и изготовлении этого устройства необходимо учитывать множество факторов – тип жидкости, диапазон расхода, допустимые отклонения давления и температуры, а также особенности материала. Игнорирование этих факторов может привести к серьезным проблемам и искажению результатов измерений. Надеюсь, мои наблюдения и опыт будут полезны тем, кто работает с расходомерами Вентури.

Рекомендации по выбору дифференциального дросселя

При выборе дифференциального дросселя следует обратить внимание на следующие параметры:

- Коэффициент восстановления давления

- Геометрия

- Материал изготовления

- Точность изготовления

Рекомендуется заказывать дифференциальное дросселирующее устройство у проверенных производителей, которые имеют опыт работы с подобными устройствами и используют современное оборудование для производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Обратные клапаны

Обратные клапаны -

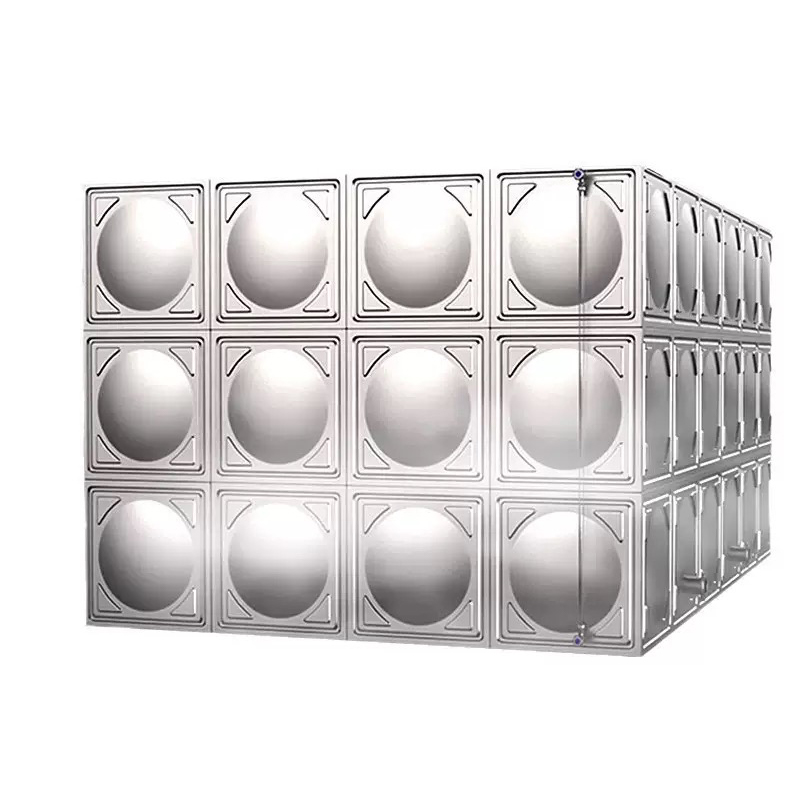

Пожарный резервуар для воды

Пожарный резервуар для воды -

Акустический очиститель отложений

Акустический очиститель отложений -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Поворотный клапан

Поворотный клапан -

Переключатель

Переключатель -

Пневматические запорные клапаны

Пневматические запорные клапаны -

Приборный щит

Приборный щит -

Стеклянный указатель уровня

Стеклянный указатель уровня -

Провода и кабели для электрооборудования

Провода и кабели для электрооборудования -

Пневматические шаровые краны

Пневматические шаровые краны -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы

Связанный поиск

Связанный поиск- Поставщики ярких и темных установки освещения коробка воздушный переключатель коробка

- Ведущий покупатель шкафов учета и низковольтных распределительных устройств ggd

- Кабели связи

- Электрический футерованный фтором дисковый затвор

- Пневматический эксцентриковый шаровой кран

- Производитель hya большой пары кабель телефонной связи открытый кабель связи

- Основные покупатели переключателей

- 19mm металл кнопочный переключатель самоповорот самоблокировка с лампой высокий ток мощность цена

- Поставщики 316 нержавеющая сталь rf адмиттанс переключатель уровня

- Цена дроссельного устройства из нержавеющей стали