Высокоточный лазерный резак для резки стальных листов

Высокоточный лазерный резак для резки стальных листов – это сейчас практически стандарт. Везде пишут о его преимуществах: скорость, точность, отсутствие механического износа. Но часто забывают о реальных сложностях, с которыми сталкиваешься на практике. Попробую поделиться опытом, а то впечатления от теоретических описаний могут сильно отличаться от реальности.

Обзор: За гранью 'идеального' разреза

В общем, **лазерный резак для стальных листов** – это мощный инструмент. Но 'мощность' – не гарантия беспроблемной работы. Просто купить машину – это только полдела. Важно понимать, что реальная эффективность напрямую зависит от множества факторов: толщины металла, качества лазерного луча, точности фокусировки, системы охлаждения и, конечно, квалификации оператора. Например, многие клиенты думают, что 'подключил и режет', но это не так.

Толщина стали и выбор мощности лазера

Первое, что нужно понимать – это то, какая толщина стали планируется резать. Слишком тонкий лазер не справится с толстыми листами, а слишком мощный – приведет к излишнему нагреву и деформации металла. Тут нужно рассчитывать, и лучше перестраховаться с мощностью, чем разочароваться в результате. У нас, например, часто встречаются заказы на резку стали до 25 мм, и для этого необходим лазер с соответствующей мощностью и хорошей системой охлаждения. Без этого – получите оплавленные края и неровный рез. При работе с более толстыми материалами, конечно, вопрос охлаждения становится критичным, иначе лазерная головка быстро выйдет из строя.

Оптическая система и качество луча

Качество лазерного луча – это тоже очень важный фактор. Некачественный луч может привести к неточностям и дефектам реза. Нужно обращать внимание на оптическую систему лазера, а именно на качество зеркал и линз. У нас был случай, когда на новом лазере качество реза было заметно хуже ожидаемого. Оказалось, что зеркала были не идеально отполированы, что приводило к рассеиванию луча и увеличению ширины реза. Это, конечно, потрепало нервы и потребовало дополнительных настроек. Иногда приходится обращаться к специалистам для диагностики и обслуживания оптической системы.

Основные проблемы и решения

Деформация материала

Деформация материала – одна из самых распространенных проблем при резке металла лазером. Она возникает из-за неравномерного нагрева металла. Это особенно актуально для листов большой площади или толщины. Чтобы избежать деформации, нужно использовать систему охлаждения, а также правильно настроить параметры реза (скорость и мощность). Также помогает использование прижимных устройств, которые фиксируют лист на столе. Мы часто используем специальные прижимные валы, которые позволяют компенсировать небольшие неровности листа. Это существенно снижает вероятность деформации.

Образование окалины и термических изменений

Образование окалины и термических изменений – это неизбежный побочный эффект лазерной резки. Окалину можно удалить механическим способом, но термические изменения могут привести к изменению механических свойств металла. Чтобы минимизировать термические изменения, нужно использовать более низкую мощность и скорость реза. Иногда помогает предварительный нагрев листа перед резкой. Также важно правильно выбрать материал для заготовки. Некоторые марки стали более подвержены термическим изменениям, чем другие. Особенно это касается высокоуглеродистых сталей.

Точность позиционирования и регистрация шва

Точность позиционирования и регистрация шва – это критически важные параметры для многих применений. Нужно убедиться, что лазерный резак обеспечивает достаточную точность позиционирования, чтобы резаный шов совпадал с заданными координатами. Регистрацию шва можно выполнить разными способами, например, с помощью датчика положения или оптического регистра. Важно правильно настроить систему регистрации шва, чтобы обеспечить максимальную точность. У нас часто возникают проблемы с регистрацией шва на тонких листах, поэтому приходится тщательно настраивать параметры и использовать специальные регистраторы.

Реальные примеры из практики

Резка нестандартных деталей для машиностроения

Недавно нам заказали резку нестандартных деталей для промышленного оборудования. Детали были выполнены из высокоуглеродистой стали толщиной 15 мм. Требования к точности были очень высокими. Для выполнения заказа мы использовали высокомощный лазерный резак с системой позиционирования с высокой точностью. Также мы тщательно настроили параметры реза, чтобы минимизировать термические изменения и деформацию материала. В результате мы смогли выполнить заказ в срок и с соблюдением всех требований к точности. Но даже в этом случае пришлось провести несколько тестовых резов, чтобы найти оптимальные параметры.

Резка листового металла для строительных конструкций

Другой пример – резка листового металла для строительных конструкций. В этом случае основными требованиями были скорость и экономичность. Мы использовали лазерный резак с высокой производительностью. Параметры реза были настроены таким образом, чтобы обеспечить максимальную скорость реза при минимальном расходе энергии. Благодаря этому мы смогли выполнить заказ в срок и сэкономить деньги клиента. Но здесь важно помнить о безопасности – при резке листового металла образуется много пыли, поэтому необходимо использовать систему вытяжки.

Заключение

Высокоточный лазерный резак для резки стальных листов – это очень полезный инструмент, но его использование требует определенных знаний и опыта. Нужно понимать все нюансы процесса резки и правильно настраивать параметры реза. Тогда можно добиться высоких результатов и избежать многих проблем. Важно помнить, что это не 'черный ящик', а вполне контролируемый процесс, который требует внимания и аккуратности. И, как и в любом деле, практика – лучший учитель. При выборе оборудования стоит ориентироваться не только на мощность, но и на качество оптической системы, систему охлаждения и систему позиционирования. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования (https://www.guodingjidian.ru) предлагает широкий выбор лазерных резаков и спектр услуг по обслуживанию и ремонту оборудования, так что, если возникают проблемы, всегда можно обратиться к профессионалам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дроссельные устройства

Дроссельные устройства -

Распределительный щит освещения

Распределительный щит освещения -

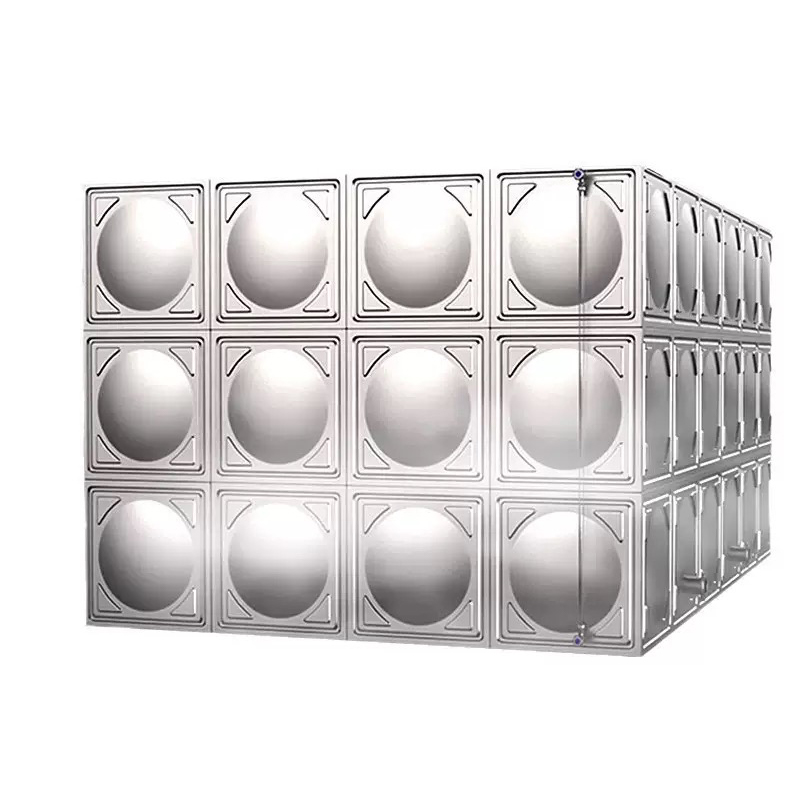

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды -

Низковольтное распределительное устройство

Низковольтное распределительное устройство -

Светозвуковой оповещатель

Светозвуковой оповещатель -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Две нормально разомкнутые и две нормально замкнутые контактные группы

Две нормально разомкнутые и две нормально замкнутые контактные группы -

Пожарный резервуар для воды

Пожарный резервуар для воды -

Сигнальная лампа

Сигнальная лампа -

Система промывки и варки форм

Система промывки и варки форм -

Система управления ПЛК

Система управления ПЛК

Связанный поиск

Связанный поиск- Вилочный сигнализатор уровня с коррозионной стойкостью

- Поставщики клапанов

- Вводной щит

- Комбинированный модульный резервуар питьевой воды

- Гибкий кабель управления kvvr

- Взрывозащищённый шкаф управления

- Основная страна-покупатель для пневматического v-образного шарового крана

- Производитель двухскоростных универсальных переключателей

- Производители шаровых кранов с пневматическим управлением

- Производитель фланцевых поплавковых электроизмерительных преобразователей уровня