Ведущий покупатель систем управления плк для автоматизированных электрических шкафов управления с программируемыми инверторами.

В последнее время все чаще сталкиваюсь с запросами на проектирование и внедрение автоматизированных электрических шкафов управления, где ключевую роль играет интеграция с программируемыми логическими контроллерами (ПЛК) и частотными преобразователями. Изначально, многих клиентов интересует просто 'надежность' решения – часто подразумевается, что достаточно выбрать популярную марку ПЛК. Но реальность, как всегда, куда сложнее. Нельзя просто так взять и 'подсунуть' какой-то конкретный контроллер – важна вся система, архитектура, гибкость, и особенно, совместимость с существующим оборудованием и будущими потребностями. У меня накопилось немало опыта, как успешного, так и, скажем так, не совсем удачного, внедрения подобных систем. Постараюсь поделиться некоторыми выводами, основанными на практике.

От выбора ПЛК к интеграции с частотными преобразователями: ключевые моменты

На первый взгляд, выбор ПЛК может показаться простой задачей. Siemens, Allen-Bradley, Schneider Electric – все они предлагают широкий спектр решений, но выбор конкретного варианта зависит от множества факторов: требуемой производительности, количества входов/выходов, необходимых функций (например, поддержка протоколов коммуникации, встроенного сетевого оборудования), и, конечно, бюджета. Важно понимать, что выбор ПЛК – это не просто выбор 'железа', это выбор всей платформы управления. Например, для управления сложным технологическим процессом с высокой степенью динамики, недостаточно просто взять самый дешевый ПЛК. Нужно учитывать возможности расширения, наличие специализированных модулей и, что не менее важно, поддержку со стороны производителя и сообщества разработчиков.

Далее следует интеграция ПЛК с частотными преобразователями. Здесь тоже есть свои нюансы. Простое подключение по Modbus или Profibus – это минимум. Для реализации продвинутых функций управления, таких как векторное управление двигателем, нужна глубокая настройка и калибровка параметров преобразователя. А еще, нередко возникает необходимость реализации сложных алгоритмов управления, например, с использованием ПИД-регуляторов или других методов. В этом плане, важно, чтобы ПЛК предоставлял достаточно гибкие инструменты для реализации этих алгоритмов. Несколько раз сталкивался с ситуацией, когда ПЛК, выбранный по другим причинам, оказался недостаточно мощным для обработки данных, поступающих от частотного преобразователя, что приводило к нестабильной работе системы.

Протоколы промышленной связи: Modbus, Profibus, EtherCAT – выбор за вами

Выбор протокола промышленной связи также играет критическую роль. Modbus – самый распространенный и простой в реализации протокол, но он имеет некоторые ограничения в плане скорости передачи данных и безопасности. Profibus – более надежный и быстрый протокол, но его внедрение может быть более сложным и дорогим. EtherCAT – высокоскоростной протокол, который хорошо подходит для управления двигателями и другими устройствами с высокой динамикой. При выборе протокола связи важно учитывать особенности оборудования, требования к производительности и безопасность. В наших проектах часто используется EtherCAT для управления двигателями, особенно в ситуациях, когда требуется высокая точность и скорость реакции. Но, конечно, это не универсальное решение, и Modbus остаётся актуальным для многих задач.

Одна из распространенных ошибок – недооценка важности правильной настройки параметров коммуникации. Если протокол настроен некорректно, то это может привести к потере данных, сбоям в работе системы и даже к аварийным ситуациям. Поэтому, перед внедрением необходимо тщательно изучить документацию по протоколу связи и провести тестирование на соответствие требованиям. Иначе, получите постоянную головную боль, отлаживая коммуникацию.

Реальные кейсы: успех и неудачи

Один из самых запоминающихся проектов – автоматизация производственной линии по изготовлению пластиковых изделий. Задача заключалась в управлении несколькими станками с ЧПУ, конвейерной системой и системой подачи сырья. Мы выбрали Siemens S7-1500 в качестве ПЛК, протокол Profinet для обмена данными и частотные преобразователи Siemens SINAMICS S120. В результате, нам удалось значительно повысить производительность линии, снизить количество брака и оптимизировать потребление энергии. Ключевым фактором успеха стало тщательное планирование проекта и тесное взаимодействие с заказчиком на всех этапах. Также, мы уделили особое внимание тестированию и отладке системы перед запуском в эксплуатацию. Без должного тестирования, даже самое продуманное решение может оказаться неработоспособным.

Не всем проектам повезло так хорошо. Помню случай, когда мы разрабатывали систему управления молочной сепарацией. Заказчик выбрал ПЛК на основе Modbus, полагая, что этого будет достаточно. Однако, при тестировании выяснилось, что Modbus не справляется с объемом данных, поступающих от датчиков. В итоге, пришлось переделывать всю систему, используя более мощный ПЛК и оптимизируя алгоритмы управления. Это потребовало дополнительных затрат времени и денег, но в итоге мы смогли решить проблему.

Проблемы масштабируемости и обслуживания системы управления

Масштабируемость системы – это еще одна важная проблема, о которой часто забывают. По мере роста производства, может потребоваться добавление новых станков, датчиков и других устройств. Важно, чтобы система управления была готова к этим изменениям. Это означает, что ПЛК должен иметь достаточно расширяемости, а алгоритмы управления должны быть легко модифицируемыми. Также, необходимо предусмотреть возможность удаленного мониторинга и обслуживания системы. Это позволит оперативно выявлять и устранять неисправности, а также проводить профилактическое обслуживание.

Обслуживание системы управления – это тоже нетривиальная задача. Регулярно необходимо проводить плановое обслуживание ПЛК, проверять состояние кабелей и разъемов, обновлять программное обеспечение. Также, необходимо иметь запасные части для быстрого ремонта в случае неисправности. Не забывайте о документировании всей системы – это поможет в случае возникновения проблем. В идеале, документировать все изменения и модификации, вносить информацию об обновлении версий программного обеспечения, прикреплять схемы, настройки, исходный код (если он есть). Это значительно упростит процесс обслуживания и ремонта системы.

В заключение

Таким образом, внедрение систем управления ПЛК для автоматизированных электрических шкафов управления с программируемыми инверторами – это сложная и ответственная задача, требующая опыта и знаний. Не стоит экономить на проектировании и тестировании системы. Лучше потратить больше времени и денег на разработку, чем потом столкнуться с серьезными проблемами в эксплуатации. Надеюсь, мои наблюдения и опыт будут полезны для тех, кто работает в этой области. ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования, занимаясь производством электромеханического и автоматизированного оборудования, постоянно сталкивается с подобными вопросами, и мы стремимся предложить оптимальные решения, основанные на многолетнем опыте и глубоком понимании технологических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шкаф управления

Шкаф управления -

Система промывки и варки форм

Система промывки и варки форм -

Ручной пожарный извещатель

Ручной пожарный извещатель -

Кнопка пуска пожарного крана

Кнопка пуска пожарного крана -

Акустический очиститель отложений

Акустический очиститель отложений -

Радиочастотный адмитансный сигнализатор уровня

Радиочастотный адмитансный сигнализатор уровня -

Электрический преобразователь уровня с поплавком в цилиндре

Электрический преобразователь уровня с поплавком в цилиндре -

Переключатель

Переключатель -

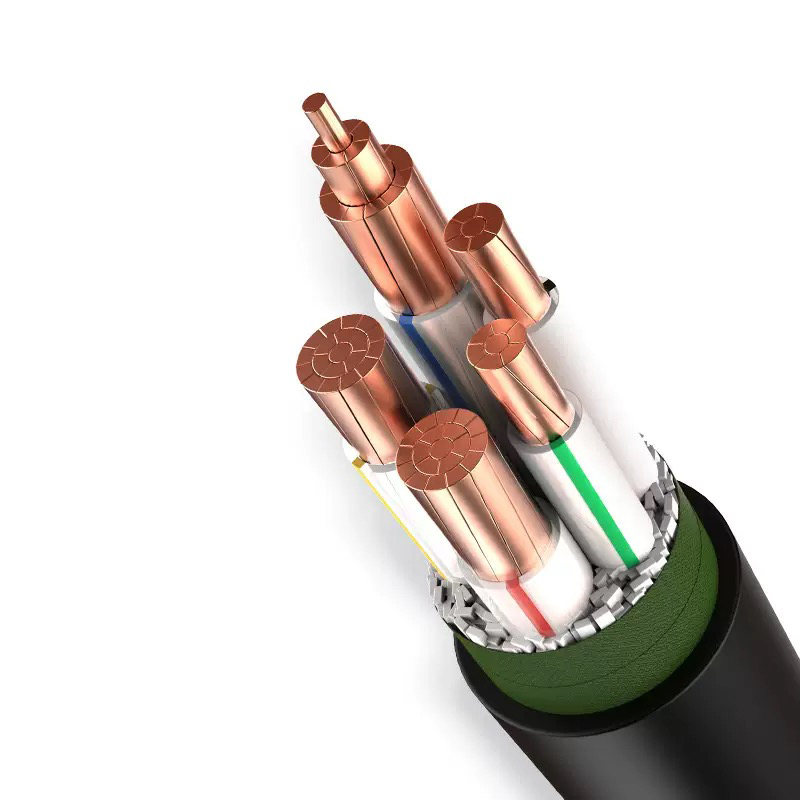

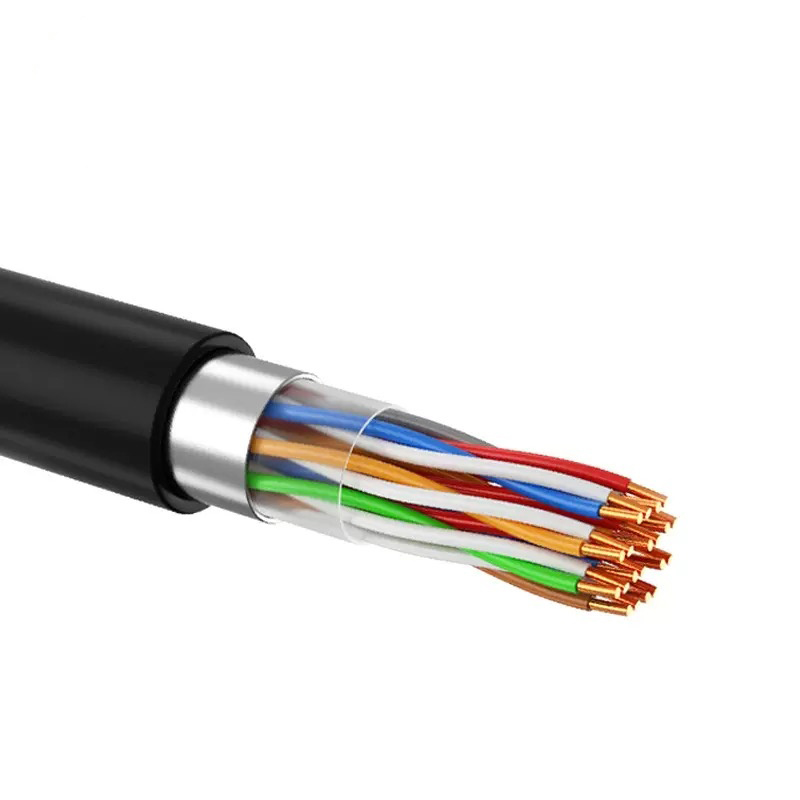

Телекоммуникационные кабели

Телекоммуникационные кабели -

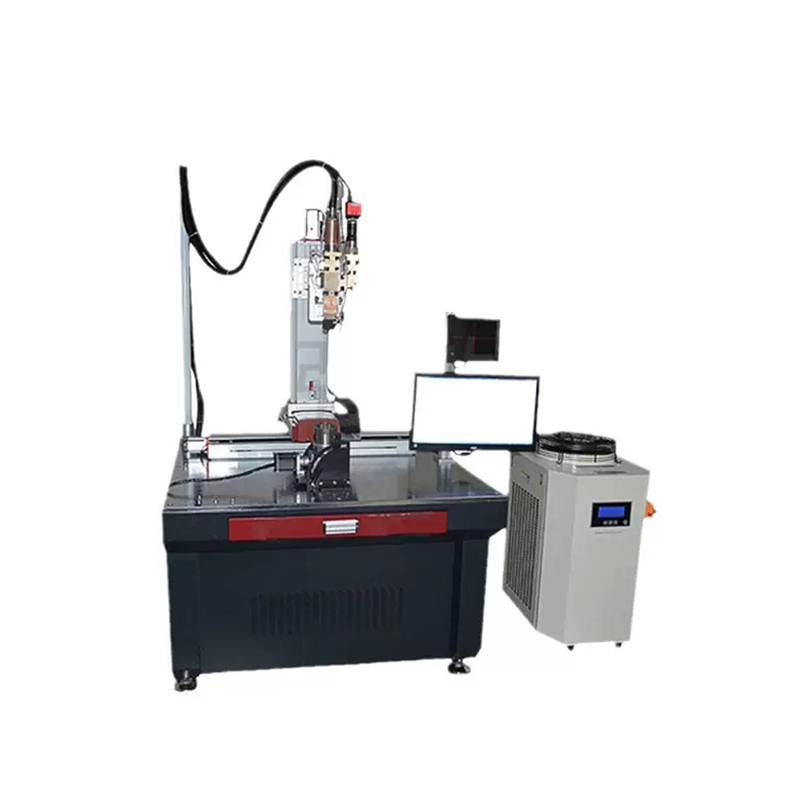

Автоматическая сварочная машина

Автоматическая сварочная машина -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр -

Приборный щит

Приборный щит

Связанный поиск

Связанный поиск- Поставщики кабельной линии управления bv

- Фланцевый ротаметр расходомер для высокотемпературных газов

- Цена шкафа распределительного устройства кольцевой сети

- Производители фиксированных шаровых кранов с пневматическим управлением

- Поставщики дроссельных устройств

- Производитель металлических кнопочных выключателей двойного открытия двойного закрытия

- Поплавковый уровнемер из нержавеющей стали

- Поставщики ротационных отсечных реле уровня для контроллеров силоса

- Электрический шкаф управления plc с программируемым частотным преобразователем

- Поставщики автоматических электрических водогрейных котлов