Ведущий покупатель автоматических сварочных аппаратов для непрерывной волоконно-оптической сварки металлических платформ

Недавно столкнулся с задачей подобрать оптимальный комплекс для сварки металлических платформ с использованием волоконной оптики. Изначально, как обычно, все сводится к 'самому мощному' или 'самому дешевому' варианту. И это, как правило, не лучший подход. Рынок автоматических сварочных аппаратов для непрерывной волоконно-оптической сварки металлических платформ очень динамичен, и выбор – это не только о мощности, но и о точности, стабильности, возможности интеграции с другими системами и, конечно, о надежности. Наблюдается некоторая переоценка простого 'увеличения скорости', а не оптимизации процесса.

Проблема стабильности и точности процесса

Часто клиенты ожидают высокой производительности, но забывают о критической важности стабильности параметров сварки. Мы видели ситуации, когда первоначальная высокая скорость оказывалась бесполезной из-за постоянных отклонений в качестве соединения. Это связано с неоптимальной работой системы контроля, колебаниями напряжения или даже небольшими изменениями температуры окружающей среды. Важно не только достигать скорости, но и поддерживать ее на высоком уровне в течение длительного времени, с минимальным влиянием внешних факторов. Особенно актуально это для больших платформ и сложных геометрий.

Например, недавно работали с компанией, занимающейся производством морских платформ. Их требование – автоматическая сварка крупных, тяжелых секций. Первоначальный выбор пал на аппарат с заявленной высокой скоростью, но после нескольких тестовых сварных соединений возникли проблемы с пропускной способностью и частотой ошибок. Пришлось провести дополнительную настройку системы охлаждения, улучшить систему контроля качества и, в итоге, выбрать модель с более стабильными параметрами, хотя она и отличалась немного меньшей скоростью. Итоговый результат оказался значительно лучше – стабильная скорость и минимальное количество брака.

Интеграция с существующими производственными линиями

К сожалению, многие производители недооценивают сложность интеграции нового оборудования в существующую производственную линию. Просто 'подключить' аппарат недостаточно. Необходимо учитывать особенности электропитания, наличие систем охлаждения, возможность автоматического управления и сбора данных. Иногда требуется переработка существующих процессов или даже модернизация производственной линии в целом. Мы несколько раз сталкивались с ситуациями, когда из-за некачественной интеграции даже самое современное оборудование оказывалось неэффективным.

Например, ООО?Ляонин?Годин?Производство?Автоматизированного?Электромеханического?Оборудования (их сайт:

Управление параметрами и аналитика данных

Современные автоматические сварочные аппараты для непрерывной волоконно-оптической сварки металлических платформ должны обеспечивать точное управление параметрами процесса и возможность сбора данных для дальнейшего анализа. Это позволяет оптимизировать настройки, выявлять потенциальные проблемы и повышать качество сварных соединений. Необходима интеграция с системами мониторинга и контроля качества, а также возможность хранения и анализа данных.

В последнее время все большее значение приобретает применение искусственного интеллекта для оптимизации параметров сварки и выявления дефектов. Это позволяет не только повысить качество продукции, но и сократить затраты на брак и переработку. Впрочем, эта технология пока находится на стадии активного развития, и ее внедрение требует определенных усилий и инвестиций.

Выбор поставщика и сервисная поддержка

Выбор поставщика – это критически важный этап. Не стоит гнаться исключительно за низкой ценой. Важно обращать внимание на репутацию компании, опыт работы на рынке, наличие сервисной поддержки и гарантийных обязательств. Необходимо убедиться, что поставщик способен обеспечить своевременное обслуживание и ремонт оборудования в случае возникновения неисправностей. Хорошая сервисная поддержка может значительно снизить риски простоя производства.

В нашем опыте, часто бывает так, что оборудование от менее известных поставщиков, предлагающее заманчивые цены, оказывается сложным в обслуживании и ремонте. Запчасти могут быть недоступны или слишком дорогими, а сервисная поддержка – неэффективной. В итоге, экономия на покупке оборудования превращается в дополнительные убытки из-за простоев и затрат на ремонт.

Альтернативные подходы и новые технологии

Помимо традиционных аппаратов, на рынке появляются новые технологии, такие как лазерная сварка и ультразвуковая сварка. Эти технологии могут быть более эффективными и точными в определенных случаях. Однако они также требуют более сложного оборудования и квалифицированного персонала. Важно тщательно оценивать все преимущества и недостатки каждой технологии перед принятием решения.

Кроме того, появляются решения, объединяющие в себе несколько методов сварки и автоматизированные системы управления, что позволяет добиться максимальной гибкости и эффективности. Но таких решений пока не так много, и они, как правило, стоят дороже.

Итоги

Выбор автоматических сварочных аппаратов для непрерывной волоконно-оптической сварки металлических платформ – это ответственный и сложный процесс, требующий тщательного анализа всех факторов. Не стоит ограничиваться простым сравнением характеристик и ценой. Важно учитывать стабильность процесса, интеграцию с существующими системами, возможность управления параметрами и аналитики данных, а также выбор надежного поставщика с качественной сервисной поддержкой.

Надеюсь, этот опыт будет полезен тем, кто сейчас находится в процессе выбора оборудования. Не бойтесь задавать вопросы, проводить тестовые сварные соединения и тщательно оценивать все риски и преимущества каждого решения. Помните, что правильный выбор – это залог стабильности и эффективности вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дымовой пожарный извещатель

Дымовой пожарный извещатель -

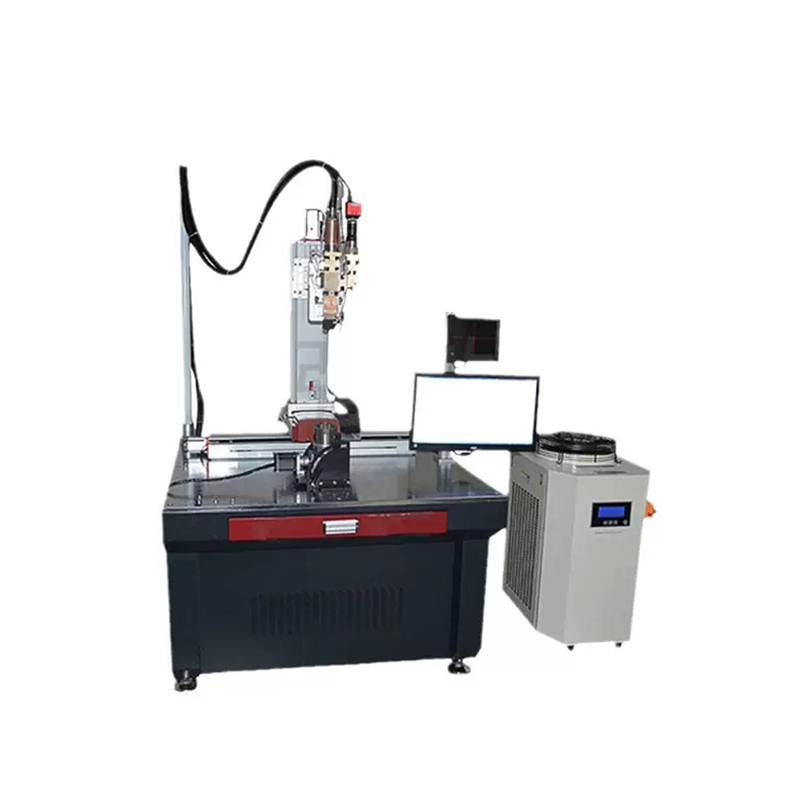

Лазерный резак

Лазерный резак -

Шкаф силового управления

Шкаф силового управления -

Автоматическая сварочная машина

Автоматическая сварочная машина -

Поплавковый указатель уровня

Поплавковый указатель уровня -

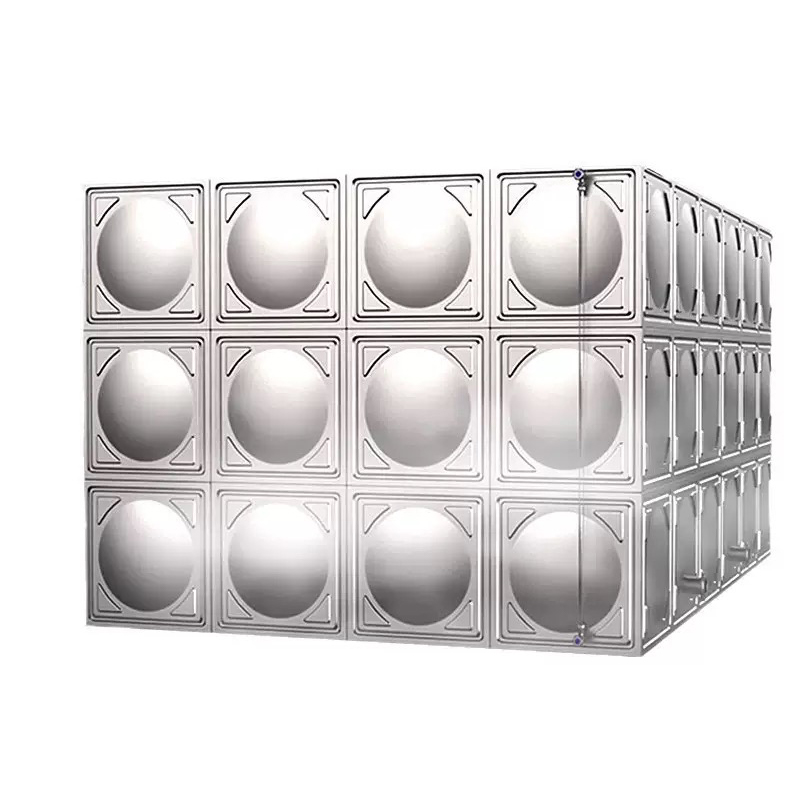

Пожарный резервуар для воды

Пожарный резервуар для воды -

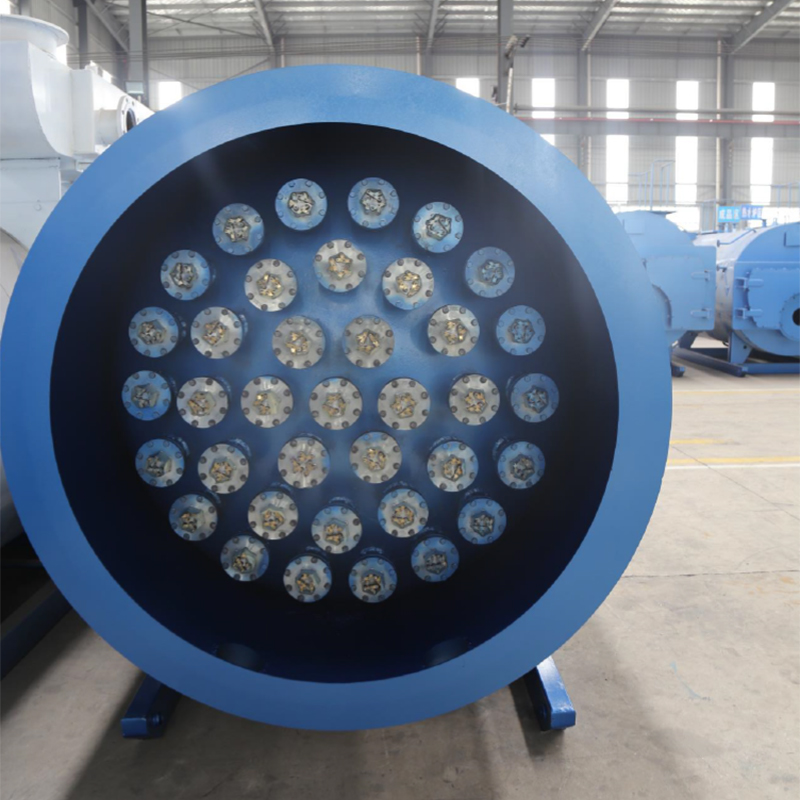

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления

Интеллектуальное безнапорное сетевое водоснабжающее оборудование с наложением давления -

Переключатель

Переключатель -

Приборный щит

Приборный щит -

Ротационный сигнализатор уровня

Ротационный сигнализатор уровня -

Металлический трубчатый ротаметр

Металлический трубчатый ротаметр -

Сборный резервуар для питьевой воды

Сборный резервуар для питьевой воды

Связанный поиск

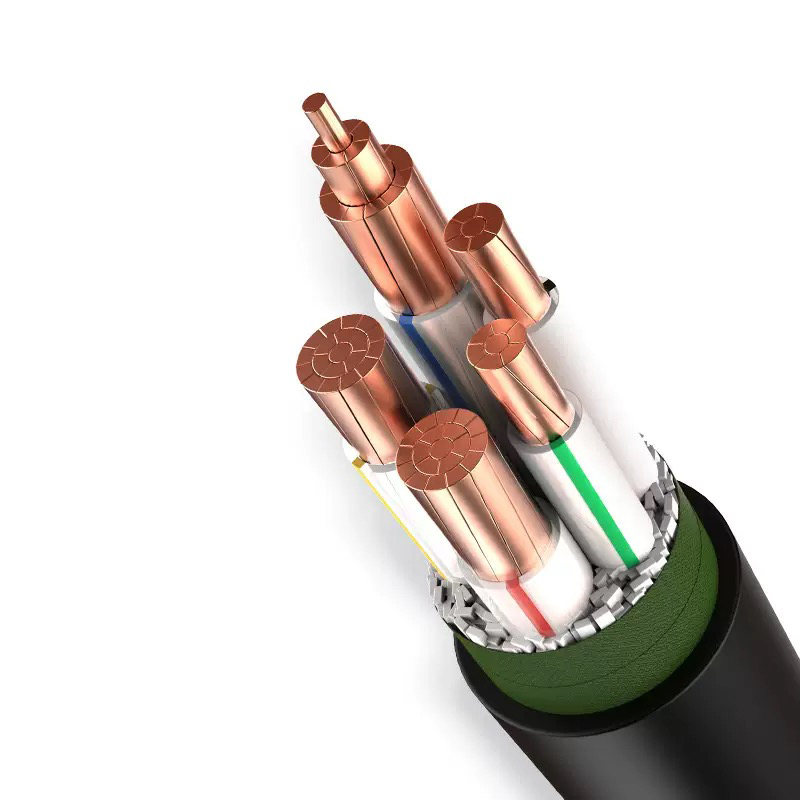

Связанный поиск- Производитель hya большой пары кабель телефонной связи открытый кабель связи

- Поставщики ротационных отсечных реле уровня для контроллеров силоса

- Дросселирующее устройство для сопловых расходомеров v-cone в основной стране-покупателе

- Цена мигающий вращающийся предупредительный свет

- Кольцевые распределительные устройства 10 кв с газовой изоляцией и кабельными ответвлениями

- Поплавковый уровнемер с интеллектуальным определением уровня воды ведущий покупатель

- Цена непрерывного волоконно-оптического автоматического сварочного аппарата для металлических платформ

- Сигнальные лампы

- Поставщики поплавковых уровнемеров

- Цена пневматического односедельного регулировочного клапана